OLSA 1

OLSA 2

Eje

Eje

Pared lateral media

Pared lateral media

Entrada de agua

Desagüe

Tapa (parte interior)

Tapa (parte interior)

Cuello superior

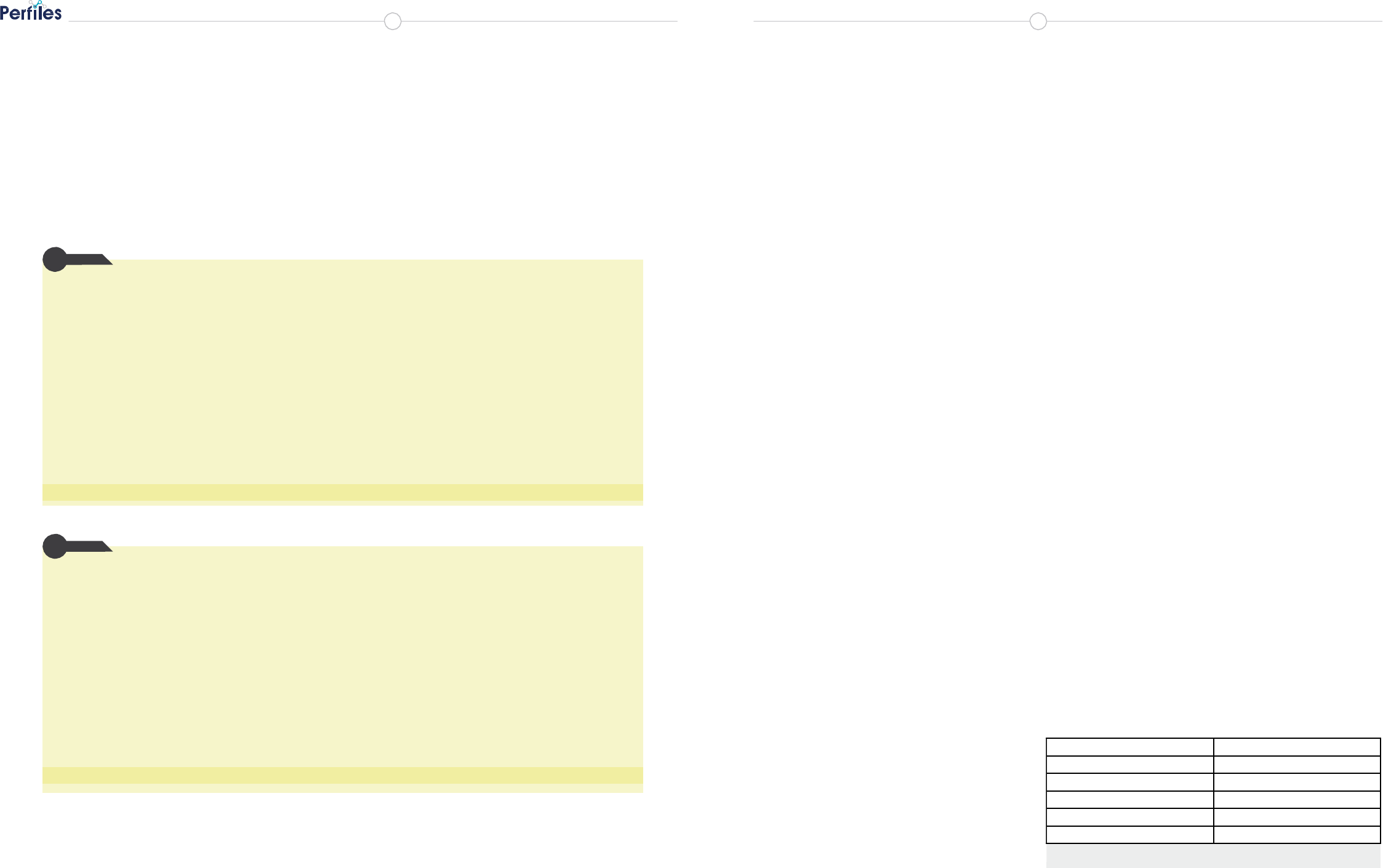

Tabla N.° 1. Puntos críticos utilizados en el muestreo del reactor Olsa

crítico

crítico

critical

F

VALIDACIÓN DEL MÉTODO DE LIMPIEZA TRAS

LA

ELABORACIÓN DEL PRODUCTO BETAMETASONA

EN EL REACTOR OLSA

Fanny-Alexandra Villa-Yuquilema, Carlos Pilamunga-Capus, Víctor Guangasig

Facultad de Ciencias – Escuela Superior Politécnica de Chimborazo

Panamericana Sur km 1,5 Riobamba – Ecuador

Teléfono: 593-3-299820 ext. 163 email: fanny-su@hotmail.com; cpilamunga@es-

poch.edu.ec

R

esumen

Se validó el método de limpieza que se emplea en el Reactor Olsa después de la elaboración del

producto Betametasona, para verificar si este permitía la reducción al máximo de trazas. Se aplicó

el método de TOC (Carbono Orgánico Total) con el fin de detectar cantidades pequeñas de principio

activo en dos reactores Olsa (Olsa1 y Olsa2), utilizando la técnica de muestreo el Swab con hiso-

pos de poliéster, viales para uso TOC, agua tipo I como disolvente y el equipo de determinación de

carbono TOC FUSION. Los resultados permitieron determinar que el método de limpieza empleado

en ambos reactores reduce al máximo las trazas del principio activo, encontrándose las mismas bajo

los 10 ppm C, en el análisis de varianzas los F calculados del reactor OLSA1 (F=2,2547) y OLSA2

exigen la presencia de un ente de control

nacional, con la finalidad de regular el

funcionamiento correcto de distintas em-

presas farmacéuticas que se instituyan en

un país. Con el propósito de conseguir

un dominio total de la calidad surgen los

procesos de validación que ofrecen infor-

mación por escrito de la verificación de

un proceso, método, equipo, que funcio-

ne de la manera correcta, garantizando

que un producto cumpla los parámetros

de calidad. (1, 2, 6). Para alcanzar la ca-

tegoría suprema de un producto termina-

do se necesita que cada uno de los pasos

de inicio a fin se lleve a cabo de manera

idónea, haciendo que los parámetros es-

tablecidos previamente se cumplan. La

validación es uno de los objetivos de las

buenas prácticas de manufactura, que

trata de conseguir un total dominio de la

calidad, garantizando su fiabilidad. (3, 4).

ciones consecutivas del procedimiento de limpieza con

resultados que se encuentren dentro de las especificacio-

nes establecidas, para así demostrar que el método está

validado. (1, 4, 5).

La validación de los métodos de limpieza se lleva a cabo

para asegurarse de que los residuos de principios activos que

quedan después de la fabricación o producción se eliminan

antes de que otro ciclo de fabricación comience. (1, 4, 5).

Considerando la importancia de la validación para garan-

tizar la calidad de un producto farmacéutico, se ha reali-

zado esta investigación en un laboratorio farmacéutico.

Se realizó la validación del método de limpieza y trazas

de corticoides después de la elaboración del producto

BETAMETASONA en los Reactores OLSA1 y OLSA2.

MATERIALES

Y

MÉTODOS

Los materiales utilizados en la validación del método

de limpieza de los reactores OLSA fueron: balones y pi-

petas calibradas, viales prelavados para muestras TOC,

equipo de protección personal, hisopos de poliéster bajo

(F=2,7066), son menores a los F críticos (F OLSA1= 3,6823 y F OLSA2 =4,2565). Se de-

La validación de los métodos de limpieza en contenido de carbono, etiquetas de identificación y el

muestra que el método de limpieza es apropiado, por lo que se recomienda sea aplicado de forma

permanente.

palabras claves: Validación, limpieza, TOC fusión, Betametasona.

A

bstract

A cleaning method used in the Reactor Olsa after making the product Betamethasone was validated,

to verify whether the used method minimizes the product traces after its elaboration. The method

TOC (Total Organic Carbon) was applied in order to detect small amounts of active principle of two

reactors OLSA (OLSA 1 and OLSA 2), using the sampling technique with polyester swabs, TOC’

vials, type I water as a solvent and the equipment carbon determination TOC FUSION. The results

allowed to determine that the cleaning method used in both reactors minimizes the maximum amount

of the active principle traces , finding them under 10 ppm C, the F calculated variance OLSA 1 re-

se realiza con el fin de verificar la eficacia

de estos en cada una de las áreas, equipos,

etc., tras la elaboración de cada producto.

La elección de límites para la transmisión

de trazas de productos, agentes de lim-

pieza y contaminación microbiana, estará

justificada razonablemente según los ma-

teriales empleados. Estos límites serán

posibles de alcanzar y de verificar, ya que

el riesgo de contaminación de los pro-

ductos durante la fabricación de fórmulas

farmacéuticas es alto; es por eso que las

empresas emplean estrictas directrices a

equipo TOC FUSION para la determinación de carbono

orgánico total. Como reactivos se utilizaron ácido nítrico

gr. (70%) y agua destilada tipo I (conductividad < a 3µS,

carbono orgánico total <0,100 ppm C).

En la validación del método de limpieza de los reactores

OLSA se aplicaron los protocolos de limpieza elaborados

específicamente para el reactor. La verificación consiste en

la determinación de Carbono Orgánico Total por duplica-

do de tres muestreos después de cada lote de producción

(M1, M2, M3), en cada punto crítico del reactor (Tabla N°

1). La recolección de la muestra se hizo con hisopos de

poliéster humedecidos en agua tipo I sumergiéndolos en

actor (F = 2.2547) and OLSA 2 (F = 2.7066) are less than the critical F (F OLSA1=3.6823 and

seguir durante el proceso de producción. un vial, sonicando por 30 minutos, finalmente se analiza-

critical

OLSA2=4.2565). We show that the cleaning method is appropriate, so it is recommended to

(1, 4, 5).

ron las muestras en el equipo TOC fusión.

be applied permanently.

Keywords: Validation, cleaning, TOC fusion, Betametasona.

INTRODUCCIÓN

Generalmente se validan procedimientos

de limpieza para superficies de equipos

que entra en contacto con los productos

elaborados; sin embargo, se toman en

cuenta las partes que no entra en con-

tacto directo como paredes y ventanas,

especialmente en área de producción

estéril. Se validarán los intervalos entre

La industria farmacéutica es el sector industrial con ma-

yores requerimientos, exigencias tecnológicas y de in-

fraestructura para la elaboración de sus productos, debido

a la estricta regulación con la que es monitoreada y con-

trolada. Sobre la base de la criticidad de

los procesos que conforman la actividad

productiva de una industria farmacéuti-

ca, las Buenas Prácticas de Manufactura

el uso de los equipos y su limpieza, así

como los métodos empleados. Común-

mente se deberán efectuar tres aplica-

RESULTADOS Y DISCUSIÓN

Los resultados promedio de carbono orgánico total

(TOC) obtenidos tras la limpieza del reactor Olsa 1 luego

Villa, Pilamunga, Guangasig.

ISSN 1390-5740

Número 11 Vol. 1 (2014)

ISSN 2477-9105

REACTOR OLSA

1

Concentración ppm C

Punto crítico

M1

M2

M3

Cuello superior

2,0852±0,1538

0,1650±0,0321

0,2078±0,0465

Pared lateral

media

0,2178±0,0490

0,1799±0,0460

0,2306±0,0581

Eje

0,1183±0,0695

0,0538±0,0406

0,0194±0,0274

Entrada de agua

0,4661±0,0813

0,0974

±0,0520

0,3904±0,0668

Boca del desagüe

0,1144±0,0468

0,1466

±0,0598

0,0276±0,0390

Tapa (parte inte-

rior)

0,6829±0,0758

0,1521±0,0498

0,0352±0,0498

Promedio

0,6141

0,1325

0,1518

Varianza

0,7541

0,0476

0,1502

Tabla N.°2. Promedio de las concetraciones toc obtenidas en los puntos

críticos del reactor Olsa1

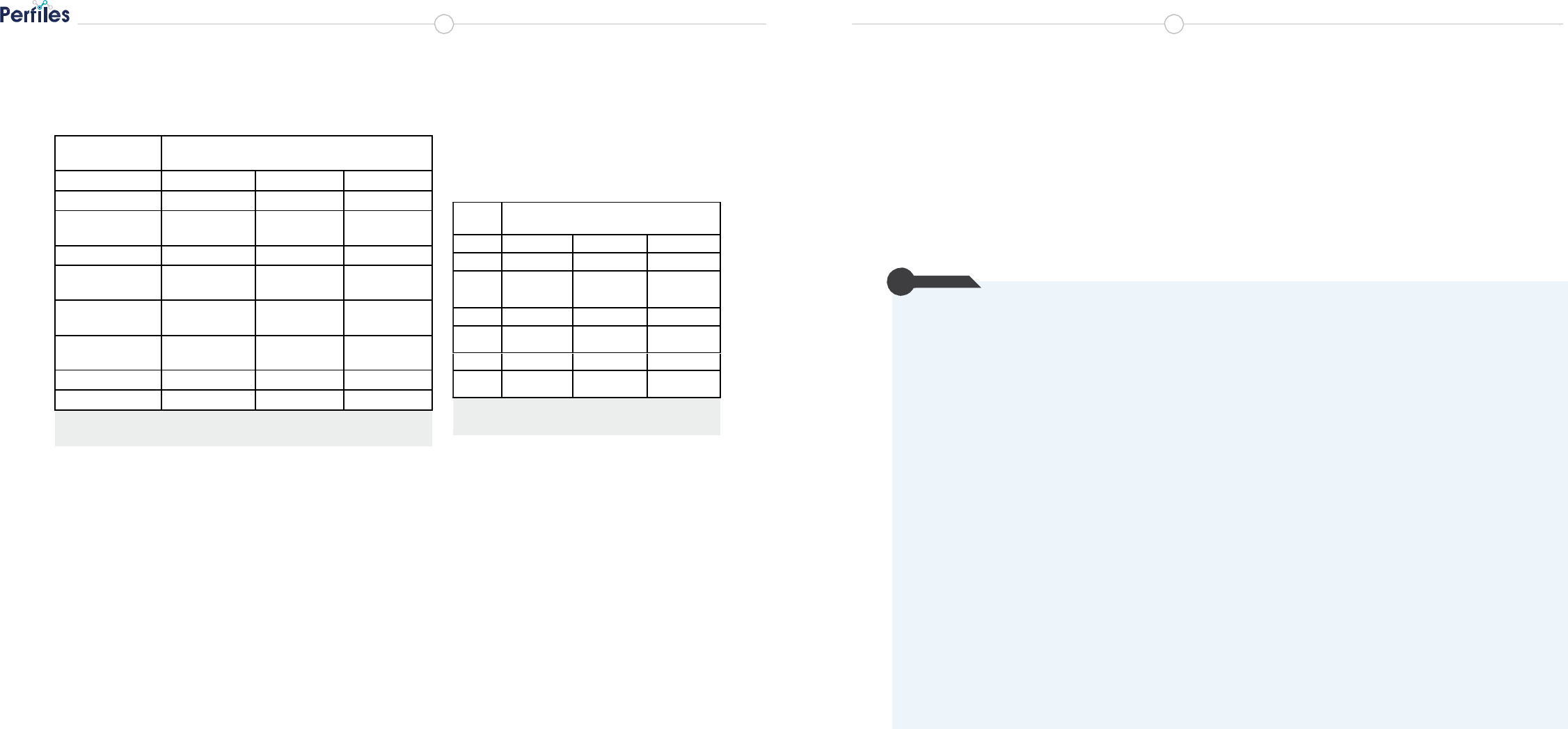

Puntos

Críticos

Concentración ppmC

M1

M2

M3

Eje

0,0532±0,0752

1,6605 ±0,1324

0,2258± 0,0185

Pared

lateral

media

0,0332±0,0470

0,4590 ±0,2050

0,0561±0,0279

Desagüe

0,0345±0,0487

0,1492±0,0624

0,3880±0,0457

Tapa(parte

interior)

0,0404±0,0572

0,5622 ±0,0697

0,6433±0,0606

MEDIA

0,0403

0,7077

0,3283

DESV.

STD

0,0091

0,6589

0,2499

Tabla N.°3. Promedio de las concetraciones toc obte-

nidas de los puntos criticos del reactor Olsa 2

de tres lotes de producción continuos de Betametasona,

se muestran en la Tabla N° 2.

Los resultados promedio de TOC obte-

nidos tras la limpieza del reactor Olsa 2

después de tres lotes de producción con-

tinuos de Betametasona, se muestran en

la Tabla N° 3.

CONCLUSIONES

En la validación del método de limpieza

que se emplea en el Reactor OLSA1 y

OLSA 2 tras la producción Betametaso-

na, se obtuvieron resultados por debajo

de las especificaciones establecidas por

laboratorio farmacéutico (10 ppm C),

demostrándose así que el método de limpieza es efecti-

vo y cumple con el objetivo de eliminar al máximo los

residuos después de cada lote producción. También se

constató que no existe diferencia significativa al 95 % de

confiabilidad entre los residuos de carbono encontrados

después de la limpieza en los tres muestreos efectuados,

tanto en el reactor OLSA1 como en el OLSA2.

De los TOC del primer muestreo en el reactor Olsa 1 se

encuentra que existe una mayor concentración en el cuello

superior (2,0851ppm), debido a que en este sitio es de ma-

yor contacto con el producto de proceso, a diferencia de la

boca del desagüe con 0,1144 ppm, que circula agua constan-

temente durante la limpieza, considerando como límite de

aceptabilidad para TOC inferior a 10 ppm (Establecido por el

laboratorio farmacéutico) se aprecia que los valores encon-

trados en los puntos críticos están por debajo del valor refe-

rido, consecuentemente la limpieza del reactor es adecuada.

De los valores de TOC obtenidos para el segundo mues-

treo en el reactor Olsa 1, se encuentra mayor concentración

la Pared lateral media (0,1799 ppm C) seguido del Cuello

superior (0,16504 ppmC). Del tercer muestreo se tiene los

puntos críticos de mayor concentración son la Entrada de

agua (0,3904 ppm C) seguido de la Pared lateral media

(0,2306 ppm C); en los dos casos los contenidos son inferio-

res a los 10 ppm, en consecuencia la limpieza es adecuada.

De los tres muestreos realizados en el reactor Olsa 1, se en-

cuentra que la Pared lateral media alcanza valores casi cons-

tantes, mientras que en los otros puntos críticos son variables.

Al realizar el análisis de varianza (α=0,05) de los resulta-

dos de los tres muestreos se encuentra un valor de Fcal-

culado de 2,25477 y el valor de Fcrítico es 3,6823; en

consecuencia no existe deferencia significativa entre los

tres muestreos realizados.

De la Tabla N° 3, se encuentra que los

contenidos de carbono del primer mues-

treo en reactor Olsa 2, en todos los pun-

tos críticos son bajos respecto al valor

aceptado (10 ppm C) y no existe una

gran dispersión, lo que indica que la lim-

pieza del reactor fue correcta.

En el segundo muestreo la mayor con-

centración de carbono encontrada es en

el Eje (1,6605 ppm C); en los restantes

puntos críticos los contenidos son infe-

riores, lo que también indica que la lim-

pieza fue adecuada.

De los datos de los contenidos de carbo-

no encontrados en el tercer muestreo en

el reactor Olsa 2, se encuentra que son

inferiores a 1 ppm C en todos los puntos

críticos; por lo tanto también la limpieza

fue efectiva.

Del análisis de varianza (α=0,05) de

los resultados de los tres muestreos se

encuentra un valor de Fcalculado de

2,7066 y el valor de Fcrítico es 4,2565;

en consecuencia no existe diferencia

significativa entre los tres muestreos

realizados.

R

eferencias

1. Aguirre L, et al. Validación de Métodos Analíticos y de Limpieza. Asociación Española de Farma-

céuticos de la Industria. (AEFI) 3. Ed. Bisbal. 2001; 156.

2. Ministerio de Sanidad y Política Social; Agencia Española de Medicamentos y Productos Sani-

tarios. Guía de Normas de Correcta Fabricación de Medicamentos de Uso Humano y Veterinario.

Anexo 15: Cualificación y validación [Internet]. 2001 sep:1-9. Disponible en: http://www.aemps.

gob.es/industria/inspeccionNCF/guiaNCF/docs/anexos/28_anexo-15.pdf.

3. Contreras J, Jardines Y. 2005. Validación de un Método Analítico por HPLC para la Cuantificación

del Principio Activo en Tabletas de Controfilina 200. CENIC. 36 (2): 74-81.

4. Castellanos V. Validación del Método de Limpieza de la Envasadora de Cremas COMADIS en

la empresa Ginsberg S.A. mediante el método del TOC fusión. [Tesis] Riobamba: ESPOCH; 2012.

5. Hidalgo A. Validación del Método de Limpieza de la Envasadora de Polvos DOSMICRO Después

de la Producción de Bencilpenicilina Sódico en BETAPHARMA S.A. [Tesis] Riobamba. ESPOCH;

2010.

6. Redacción Economía. La industria farmacéutica mejora su tecnología y mantiene su crecimiento.

El Telégrafo (Guayaquil). Economía. [Internet]: 2012 ene 16. Disponible en:

http://www.telegrafo.com.ec/economia/item/la-industria-farmaceutica-mejora-su-tecnolo-

gia-y-mantiene-su-crecimiento.html

Villa, Pilamunga, Guangasig.

ISSN 1390-5740

Número 11 Vol. 1 (2014)

ISSN 2477-9105