García-Cabezas, Santillán-Mariño, Pilco-Salazar, Orozco-Ramos

DISEÑO E IMPLEMENTACIÓN DE UN SISTEMA SCADA PARA

EL ENVASADO Y TRANSPORTE DE LÍQUIDOS DE BAJA

DENSIDAD USANDO UN PLC SIEMENS S7-1200 E INTOUCH

Eduardo-Francisco García-Cabezas, Carlos-José Santillán-Mariño,

Ana-María Pilco-Salazar, Jhonny-Marcelo Orozco-Ramos.

Escuela Superior Politécnica de Chimborazo,

Facultad de Mecánica, Escuela de Ingeniería Industrial

e_garcia@espoch.edu.ec, csantillan_m@espoch.edu.ec, a.pilco@espoch.edu.ec,

jhonny.orozco@espoch.edu.ec

R

esumen

Este artículo presenta la descripción del diseño e implementación de un sistema SCADA para el enva-

sado y transporte de líquidos de baja densidad dentro de un ambiente completamente didáctico, el cual

es una base y guía para el desarrollo de mecanismos similares aplicados a los distintos procesos pro-

ductivos. El proyecto tiene como base el sistema de control con un PLC Siemens S7-1200 y un sistema

de transporte por tornillo sin fin que llevará los envases para el líquido de un lugar a otro. El HMI está

desarrollado en InTouch, vinculado con SQL Server para el manejo de una base de datos que permite

llevar un registro de producción y de operarios, que son jerarquizados para el acceso a parámetros mo-

dificables del proceso.

Palabras claves: envasado, HMI, proceso, intouch, SCADA

A

bstract

This paper describing the design and implementation of a SCADA system for the packaging and

transport of liquids of low density within a completely learning environment is presented, which it is

a basis and guidance for the development of similar mechanisms applied to different processes pro-

duction; The project is based control system with Siemens S7-1200 PLC and transport system that

will endless screw containers for liquid from one place to another. The HMI is developed in InTouch,

linked with SQL Server for managing a database that allows the tracking of production and workers,

the same as they are ranked for access to modifiable parameters of the process.

Keywords: packaging, HMI, process, intouch, SCADA

INTRODUCCIÓN

Los procesos de producción han mos-

trado un importante avance en las últi-

mas décadas, buscando la forma de que

el proceso productivo se realice de for-

ma rápida y con resultados óptimos en

lo que se refiere a productividad y ca-

lidad procesos que han sido realizados

por operadores de forma manual son

reemplazados por maquinaria y equipos que logran reali-

zar las mismas funciones y minimizar el riesgo de obte-

ner deficiencias y/o defectos en el proceso; estos cuentan

con sistemas automatizados que poseen cierto grado de

inteligencia y pueden ser adaptados a cada etapa de la

producción (1 y 3).

Merriam Webter sugiere una interesante definición de

automatización: método de controlar automáticamente

la operación de un aparato-artefacto, proceso o sistema

integrado por diversos componentes a través de me-

GUSANO

TRANSPORTE

DOSIFICACIÓN

PRODUCTO

dios mecatrónicos, electrónicos y computacionales que

sustituyen los órganos sensitivos y la capacidad de deci-

sión del ser humano (2).

El proyecto consiste en diseñar e implementar un siste-

ma SCADA para el envasado y el transporte de líquidos

de baja densidad para su inserción en líneas de procesos

productivos.

Como no puede ser de otra manera, la máquina posee cier-

ta programación para el control y la precisión en la dosifi-

cación del producto, y está dado por el software desarro-

llado para el control en un autómata programable (PLC)

(3 y 4) y la interfaz de control desarrollada en InTouch,

constituyendo un sistema SCADA completo, que bien po-

dría ser utilizado para una línea de producción de procesos

que requieran la dosificación de líquidos de baja densidad.

METODOLOGÍA

El dimensionamiento del módulo surge del análisis está-

tico para esfuerzos de resistencia a fuerzas externas dado

por sensores, actuadores, tornillo sin fin (gusano trans-

portador), dispensadores y los cilindros dosificadores.

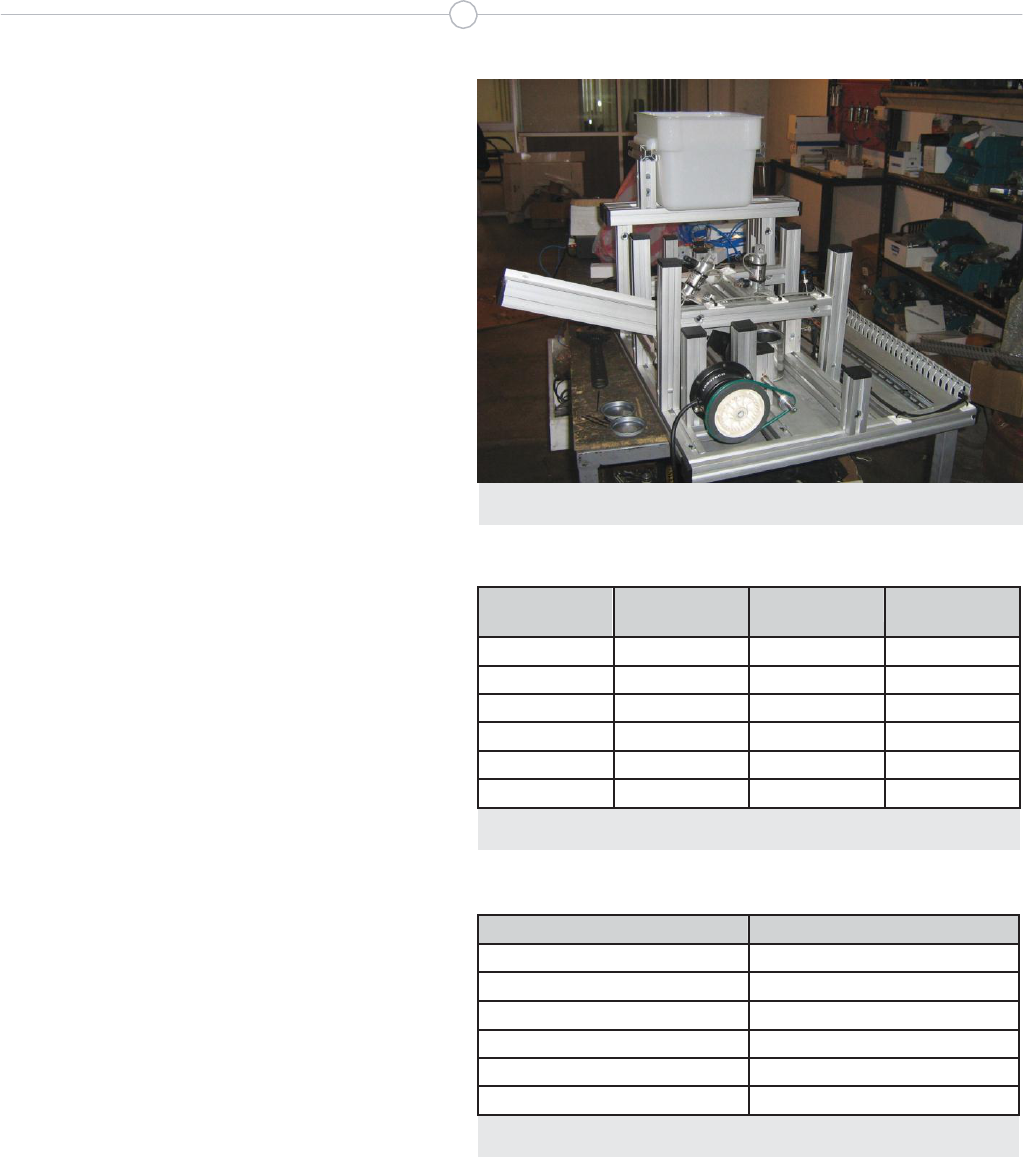

El material para el sistema seleccionado, y comprobado

mediante SolidWorks, es el perfil de aluminio serie 25

Mk (figura 1). Además de sus ventajas propias, es selec-

cionado por su bajo costo y facilidad de montaje para la

construcción de la bancada.

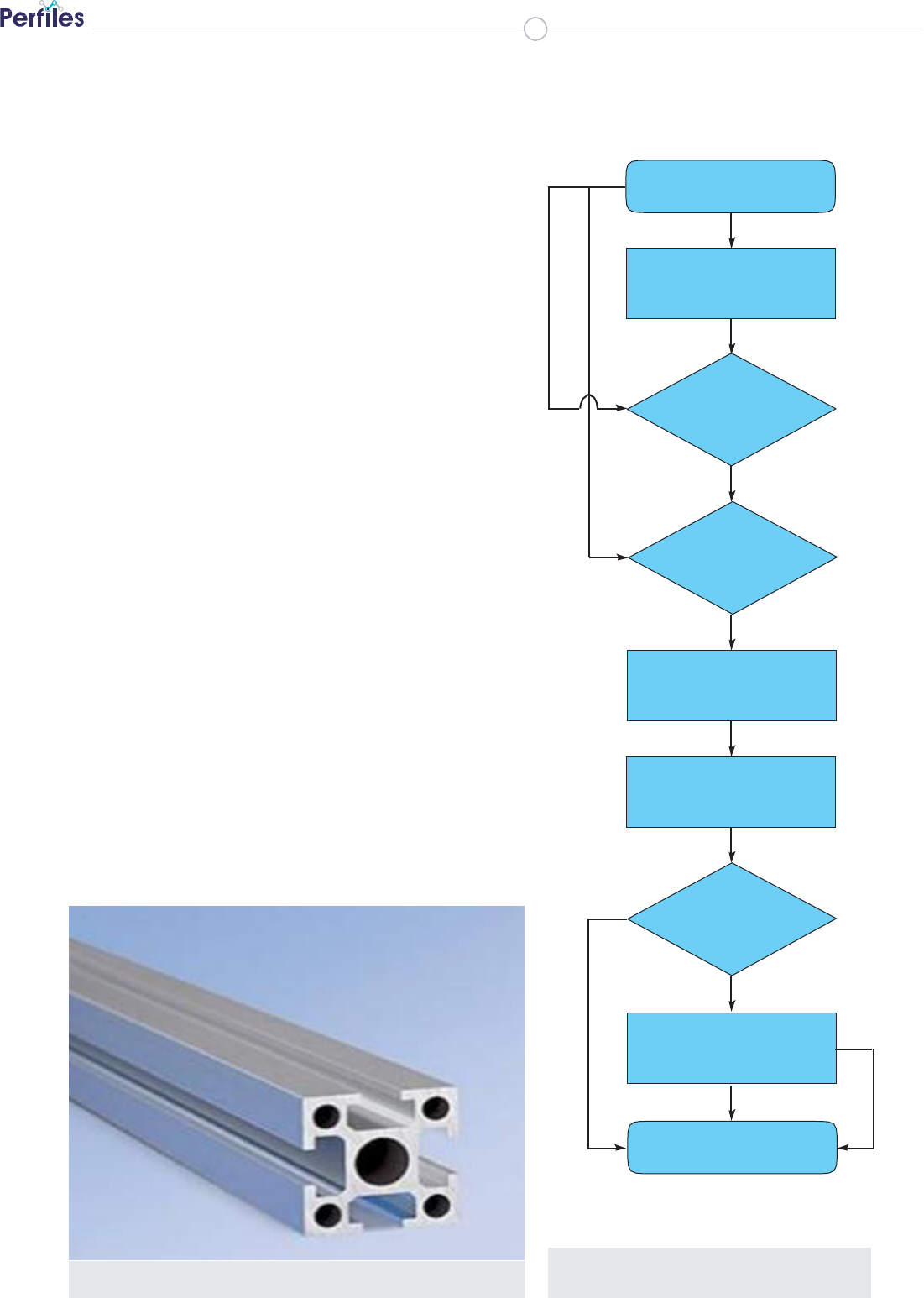

El proceso que debe cumplir el sistema de envasado, me-

diante esquema general así como de los elementos que

intervienen en el mismo, son presentados en la figura 2,

describiéndose metódicamente la secuencia completa

para el logro del envasado, transporte y sellado final.

INICIO

ESTADO INICIAL

DETECCIÓN

DE LÍQUIDO

DETECCIÓN

DE ENVASE

DETECCIÓN

DE TAPA

SELLADO

FIN

Figura 1. Perfil de aluminio 25 Mk

Figura 2. Diagrama de proceso de envasado

volumétrico

ISSN 1390-5740 Número 14 Vol. 2 (2015)

ISSN 2477-9105

García-Cabezas, Santillán-Mariño, Pilco-Salazar, Orozco-Ramos

La siguiente etapa la constituye el pro-

ceso de automatización; esto incluye los

principales dispositivos electrónicos que

al trabajar conjuntamente con los ele-

mentos mecánicos, eléctricos y estructu-

rales proporcionan el correcto funciona-

miento del sistema.

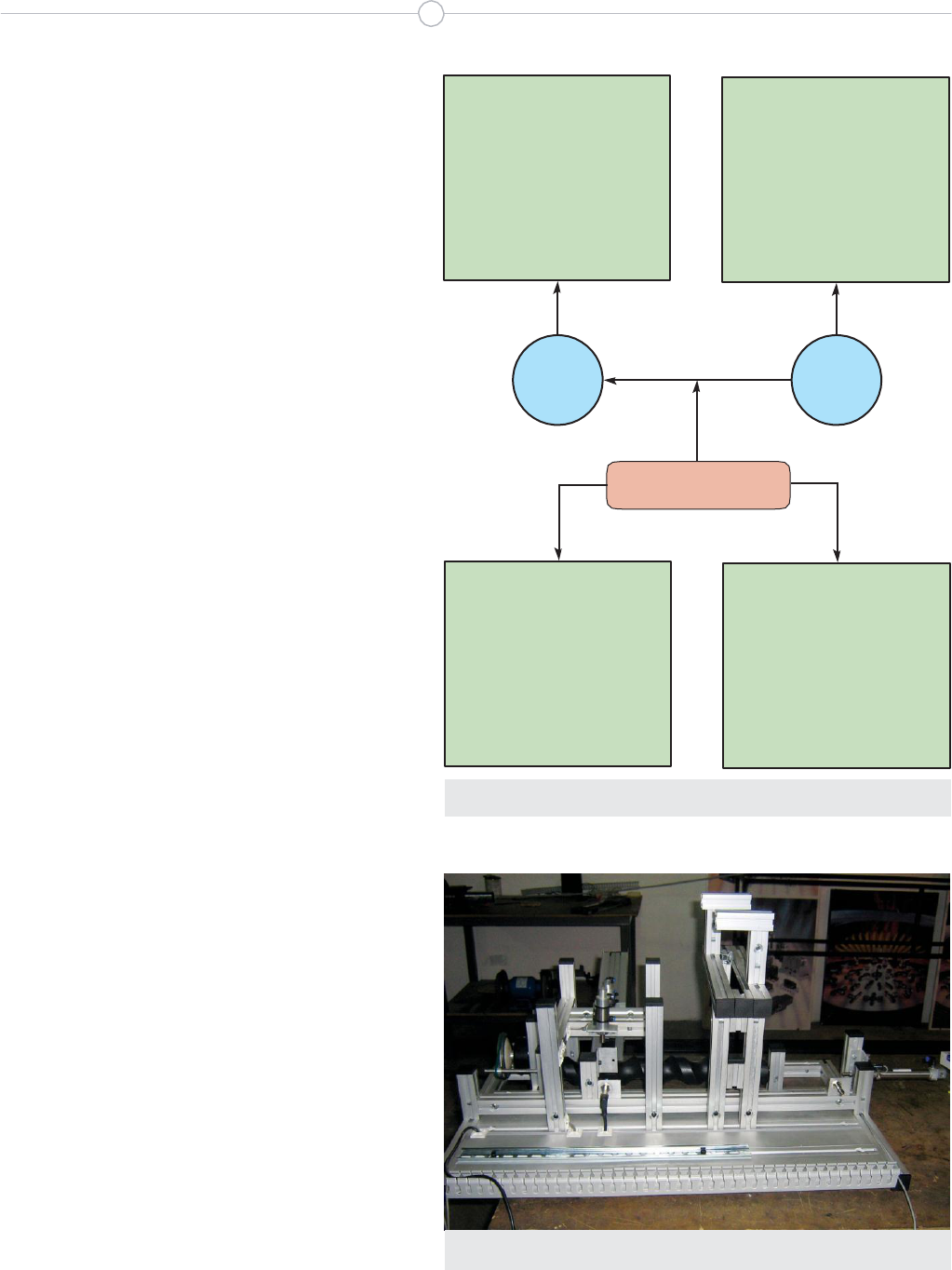

El sistema de control centralizado cuen-

ta con el PLC S7-1200 de Siemens,

sensores (presencia, nivel), actuadores

(motores, cilindros, electroválvulas) y

el software InTouch, OPC TOP Server

y SQL Server para el desarrollo de la

parte administrativa del mismo (produc-

ción, operarios).

Adquisición de datos

desde el proceso

Actuadores y sensores

Estados transmitidos

desde el PLC

I/O

Server

Emisión de reportes

Guardar archivos y

conexión hacia archivos

de datos

SQL SERVER

ODBC

Como se puede observar en el diagrama

de la figura 3, se cuenta con dos inter-

mediarios para realizar las acciones de

enlace entre el InTouch y el respectivo

gestor de base de datos SQL SERVER,

INTOUCH

Monitoreo del sistema

en este caso el ODBC (Origin Data Base

Connection); y, por otro lado, la cone-

xión entre la máquina y el InTouch se

realiza mediante la conexión de los I/O

servers (OPC Server Top Server) (7).

RESULTADOS

Alarmas

Control

Supervisión

Cambio de parámetros

Generación de reportes

Administración de usuarios

Históricos de producción

Históricos de alarmas

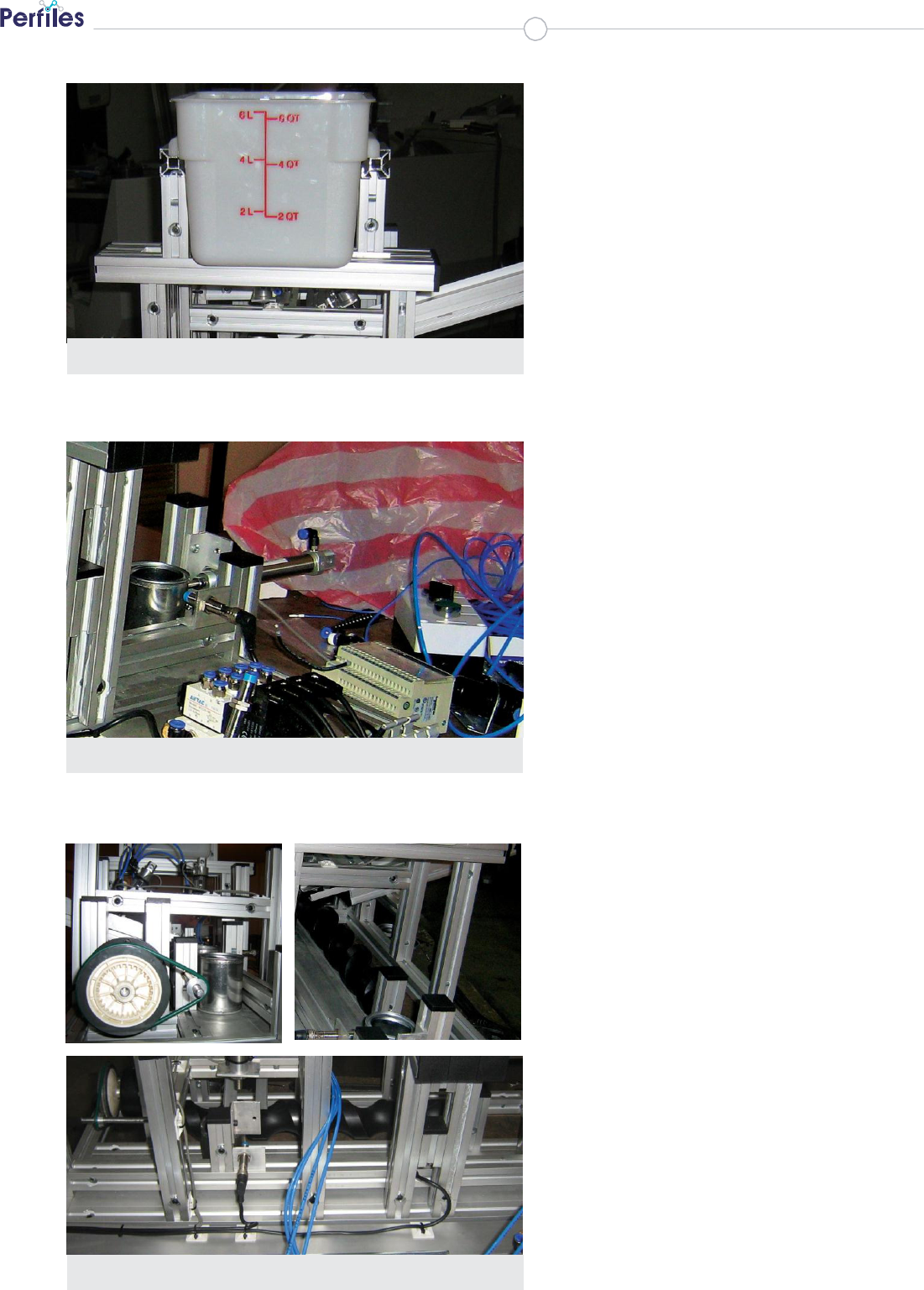

Por ser un módulo para prácticas, se

construye una estructura transparente,

fácil de manipular y que pueda ser aco-

plada a otras estructuras desarrolladas

para formar sistemas de procesos conti-

nuos y más completos.

La bancada permite reconocer de forma

fácil y rápida los componentes que fue-

ron instalados en ella para que la perso-

na que vaya a utilizarla los pueda mani-

pular y, de ser el caso, desensamblar y

ensamblar los diferentes elementos.

El proceso fue dividido en etapas para

crear independencia en los subsistemas

que componen la parte operativa de la

máquina.

Sistema de almacenamiento del líquido

Este sistema provee al equipo del líqui-

do que debe ser dosificado; es un re-

cipiente de 6 litros de capacidad en el

cual es depositado el líquido que será

Figura 3. Esquema de conexión con InTouch.

Figura 4. Estructura del sistema

almacenado hasta que sea necesaria la dosificación del

mismo (figura 5).

El líquido almacenado es medido por medio de un sensor

flotador, al cual ha sido adaptado un potenciómetro que

da una variación de resistencia confor-

me el nivel del líquido cambie, con lo

que provee de información al contro-

lador para que este tome las acciones

necesarias.

Figura 5. Sistema de almacenamiento de líquido

Figura 6. Sistema de dosificación de recipientes

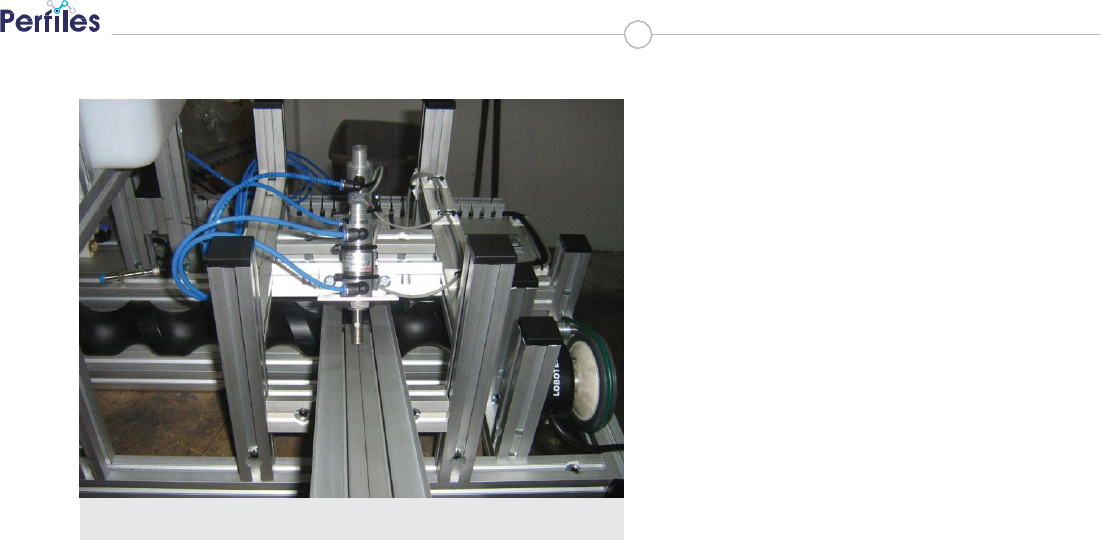

Figura 7. Estructura de soporte gusano transportador

Sistema de dosificación de recipientes

La función de este sistema es la de en-

tregar al proceso los recipientes (tarros

metálicos de 1/8 de litro), en los cuales

se realiza la dosificación del líquido, por

medio de un cilindro en el cual se colo-

can los tarros formados en columna, y

que va soltando de uno en uno los reci-

pientes hacia el piso de la bancada; de

modo para que el cilindro colocado en la

parte delantera empuje al recipiente ha-

cia el transportador de la máquina, como

se puede observar en la figura 6.

Una vez que el tarro ha sido colocado en

el piso, un sensor de presencia inducti-

vo colocado a la entrada del sistema de

transporte notifica su posición. En caso

de no existir recipientes, el sistema en-

vía una alarma que indica la ausencia de

los mismos y detiene el proceso hasta

que los recipientes sean colocados en el

dispensador; una vez corregido el pro-

blema, el proceso continúa.

Sistema de transporte

El transporte de los recipientes hacia

las diferentes estaciones del proceso es

realizado por un tornillo sin fin (gusano

transportador), que se encuentra conec-

tado por medio de una banda al motor

monofásico de baja velocidad. El mo-

tor, por medio de un eje sujeto a la es-

tructura, realiza un movimiento circular

que, al introducirse el recipiente entre

las ranuras del tornillo sin fin, genera un

desplazamiento lineal del mismo hacia

las estaciones donde se realizan los pro-

cesos de llenado, colocación de tapa y

sellado de tapa; también es el que saca

el recipiente del sistema.

En la figura 7 se puede apreciar el gu-

sano transportador colocado sobre la es-

tructura del proceso.

ISSN 1390-5740 Número 14 Vol. 2 (2015)

ISSN 2477-9105

García-Cabezas, Santillán-Mariño, Pilco-Salazar, Orozco-Ramos

Sistema de llenado

El sistema de dosificación propiamente

dicho está compuesto por dos cilindros

conectados mecánicamente, y controla-

dos por una misma válvula 5/2 (5). Esto

sirve para realizar, en la etapa 1, el mo-

vimiento que proporciona la succión del

líquido por dosificarse; y en la etapa 2,

la descarga del líquido hacia el recipien-

te contenedor del mismo (figura 8).

Se toma como referencia este método,

donde el cuerpo del cilindro dosificador

proporciona una capacidad definida, por

su radio y la altura a la que puede llevar

el líquido, lo que hará que se tenga un

volumen constante en la dosificación,

prácticamente sin pérdidas.

Este sistema trabaja conjuntamente con

el sistema de almacenamiento de líqui-

dos; si no existe el líquido para dosificar,

los cilindros dosificadores suspenden su

trabajo para evitar que ingrese aire en la

línea de líquidos y produzca una conta-

minación.

Los cilindros son colocados horizontal-

mente, para aprovechar el efecto de gra-

vedad y obtener un volumen de líquido

con mayor exactitud al momento de lle-

nar el tarro contenedor.

El cuadro 1 muestran los resultados del

volumen dosificado en las diferentes po-

siciones de los cilindros y por tiempo de

dosificación especificado.

Para la dosificación exacta en los tarros

de 1/8 de litro, se determinó el tiempo de

8 segundos y posición horizontal de los

cilindros dosificadores.

Los tiempos necesarios para ejecutar las

etapas de llenado del empuje del tarro

hacia el proceso, llenado del líquido, co-

locación y sellado de tapa, y salida del

recipiente dosificado, se presentan en el

cuadro 2.

Como resultado del cuadro 2, se asigna

un total de 39,2 segundos para cumplir

el ciclo de producción de un producto,

con tiempos que han sido probados an-

tes de estandarizar el proceso.

Figura 8. Cilindros dosificadores

Tiempo

Número de

accionamientos

Volumen

Posición del

cilindro

4 seg

1

10 ml

Vertical arriba

8 seg

2

30 ml

Vertical arriba

4 seg

1

80 ml

Vertical abajo

8 seg

2

160 ml

Vertical abajo

4 seg

1

62 ml

Horizontal

8 seg

2

124 ml

Horizontal

Cuadro 1. Volúmenes obtenidos por tiempos de dosificación (García E., 2012)

Tiempo

Transición

1 segundo

Empuje-Transportador

3 segundos

Inicio-Dosificador

10 segundos

Dosificación

8 segundos

Dosificación-Sellado

12 segundos

Tapa-Sellado

5,2 segundos

Sellado-Salida prod.

Cuadro 2. Tiempos de proceso (García E., 2012)

Sistema de colocación de tapas

Una vez dosificado el líquido dentro de los tarros conte-

nedores, se procede con el sellado de los tarros. Para esto

se cuenta con un sistema de dos cilindros ubicados uno a

continuación del otro; el primero realiza una contención

de las tapas hasta cuando el sensor ubicado en la parte

inferior, después del sistema de dosificación, indique que

el tarro está posicionado para colocar la tapa (figura 9).

Una vez que el contenedor se encuentra en esta posición,

se suelta la tapa y se coloca en la boca del mismo por

efecto de la gravedad, y se realiza el prensado de la tapa

Figura 9. Sistema de colocación de tapas

con el cilindro ubicado perpendicularmente al tarro en la

misma posición.

Una vez realizado el proceso de colocación y sellado de

tapas, es necesario que el recipiente cumpla con el ciclo

y sea llevado hasta el final de la línea de producción, para

lo cual es accionado una vez más el gusano transportador.

Como segunda parte del desarrollo del proyecto, está la

implementación del software para el SCADA.

El HMI es un sistema amigable con el usuario, lo más

completo, simplificado y fácil de navegar (7).

El proceso simula un sistema industrial real de envasado

volumétrico, por lo que la autenticación de usuarios per-

mite asignar las funciones y permisos definidos para cada

uno de los perfiles.

La gran mayoría de los sistemas SCADA están basados

principalmente en mecanismos de autentificación auto-

matizados basados en usuario/contraseña. La asignación

de cuentas dependerá de dos factores importantes: el área

de responsabilidad junto con permisos y privilegios asig-

nados a un operador, y el tiempo de actividad según lo

prefijado en su contrato. Para el control de cuentas acti-

vas como inactivas (tanto por expiración como por baja

de contrato), el sistema deberá ejecutar frecuentemente

un procedimiento de análisis para comprobar en términos

de tiempo la validez de las credenciales de seguridad, y

cualquier cambio asociado al usuario deberá ser registra-

do. Asimismo, cualquier tipo de actividad en una sesión

debe ser igualmente registrada para facilitar posteriores

procesos de análisis (por ejemplo, estadísticos o foren-

ses). Las credenciales de seguridad deberán estar fre-

cuentemente actualizadas siguiendo unos patrones y una

política fuerte de control de accesos. El sistema deberá

bloquear todas aquellas cuentas que sobrepasen un cier-

to umbral de intentos fallidos, limitar el

número de sesiones por usuario y evitar

el envío de credenciales de seguridad en

claro usando mecanismos criptográficos

(6).

Para este caso se tienen planteados 3

perfiles de usuarios.

Invitado: como su nombre lo indica, es

un perfil que simula una persona que no

tendrá permisos para realizar acciones

de control o supervisión sobre el proce-

so; lo único a lo que tendrá acceso es la

visualización del desarrollo del proceso,

pero no podrá cambiar ningún paráme-

tro del mismo.

Operador: este usuario puede ingre-

sar a la etapa de supervisión y realizar

los cambios operativos dentro del pro-

ceso; estos permisos incluyen cam-

bios en el volumen que será deposi-

tado en el recipiente, reconocimiento

de alarmas, encendido y apagado del

proceso.

Ingeniero: este perfil de usuario tie-

ne los permisos para acceder a todas

las opciones del proceso y desarrollar

cambios operativos, así como tam-

bién acceder a las opciones de segu-

ridad del sistema (bypass), y cambiar

de modo manual a modo automático y

viceversa.

Una vez definidos los perfiles de

usuarios, la estructura del programa

consta de:

• Autentificación de usuarios, tres ni-

veles de permisos (invitado, opera-

dores e ingenieros).

• Visualización de datos de nivel de

líquido para dosificar, recipientes,

tapas, velocidad del proceso, canti-

dad de producto terminado, fallos del

proceso, etc.

• Generación de reportes en Excel.

• Base de datos que guarda la infor-

mación de alarmas, eventos, usua-

rios y productos terminados desde el

InTouch.

ISSN 1390-5740 Número 14 Vol. 2 (2015)

ISSN 2477-9105

García-Cabezas, Santillán-Mariño, Pilco-Salazar, Orozco-Ramos

De acuerdo con los requisitos previstos

para el sistema, es necesario realizar la

conexión desde el sistema de almacena-

miento de datos, así como también des-

de el dispositivo central de control, en

este caso, el PLC.

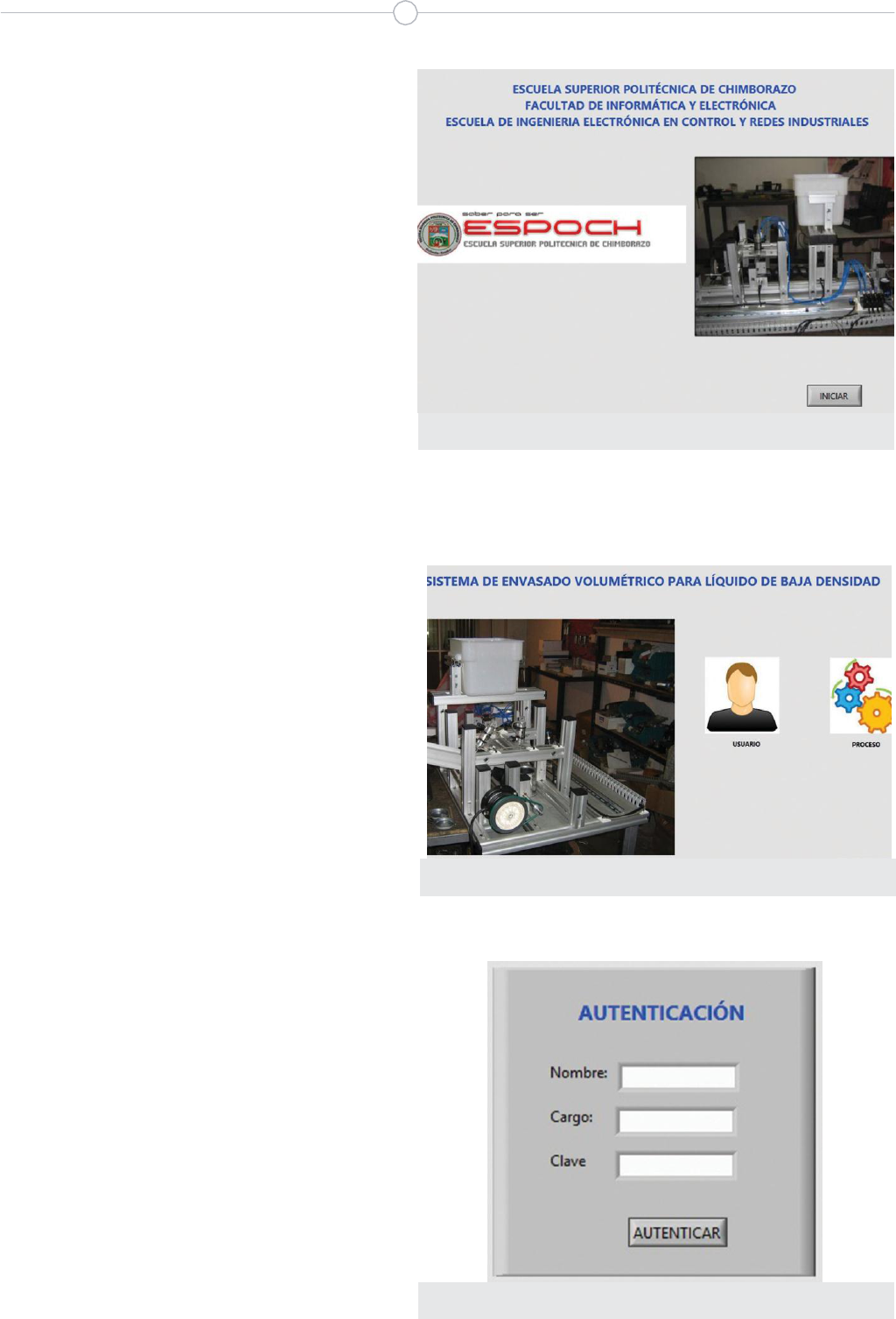

Pantallas del sistema

Inicio

Esta pantalla muestra una vista general

del proceso y permite el acceso hacia

las opciones de usuario. Al hacer clic

sobre el botón proceso, se habilitará la

siguiente pantalla, en donde se realiza la

autenticación de usuario. Esta pantalla

está disponible para todos los usuarios

del sistema.

Ingreso

En esta interfaz se activa la opción de

autentificación como usuario; luego

se podrá ingresar a las opciones del

proceso.

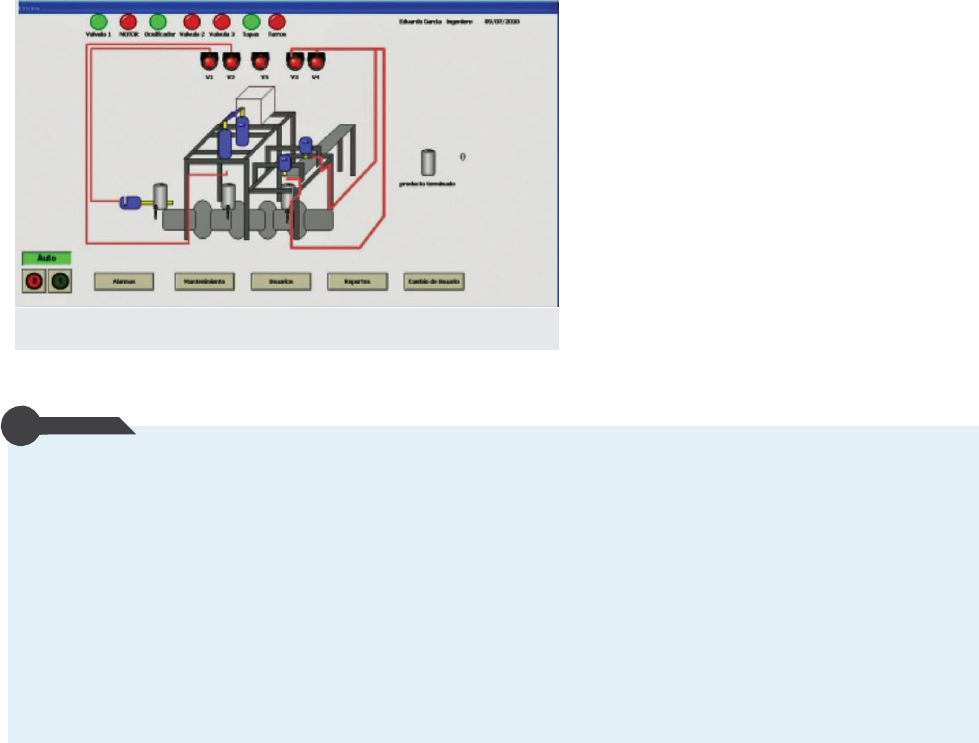

Autenticación

En esta pantalla se realiza la autentica-

ción de usuarios con sus nombres y los

diferentes niveles; para esto se debe in-

gresar los datos de usuario (como nom-

bre, cargo o rango de operador) y una

clave asignada.

Proceso

Una vez autenticado el usuario, regresa

hacia la pantalla de ingreso y puede ac-

ceder al proceso con el perfil de usuario

ya definido, dependiendo del nivel de

acceso.

CONCLUSIONES

Se implementó el sistema SCADA para

el proceso de envasado y transporte de

líquidos de baja densidad, utilizando

como gestor central el PLC S7 1200 y

como software de desarrollo del HMI

a InTouch, capaz de acoplarse a una

línea de producción continua a nivel

industrial.

Figura 10. Pantalla de inicio

Figura 11. Pantalla de ingreso

Figura 12. Pantalla de autenticación

El diseño presenta una alternativa al

sistema de transporte típico de bandas

transportadoras, reemplazándolas por

un tornillo sin fin de acción lineal.

El sistema de dosificación es un sistema

de válvulas de tres vías que aprovecha

el volumen definido por el cilindro con-

tenedor que apoya para realizar una do-

sificación exacta a pesar de no tener un

medidor de flujo.

Figura 13. Pantalla del proceso

R

eferencias

1. García EF. Diseño e Implementación de un sistema SCADA para el envasado y transporte de lí-

quidos de bajo densidad con PLC s7-1200 e InTouch; 2005.

2. Derby S. Design of Automatic Machinery. Dekken-Alemania: Edit M; 2005.

3. Ljungkrantz AK. Formal Specification and Verification of Industrial Control Logic Components.

En: IEEE Transactions Automation Science and Engineering; 2009: 1-11.

4. Blanchard M. El Grafcet Principios y Conceptos . Roma, Italia: ADEPA; 1999.

5. Scharf, F. Electroneumatica nivel básico. México: Festodidactic; 2005.

6. Alcaraz C. 2008. Gestión seguridad de redes SCADA. NICS Lab.Publications: 1-11.

7. CUSCO E. Control