40

Número 16 Vol. 2 (2016)

OPTIMIZACIÓN DE MEZCLAS PARA LA ELABORACIÓN DE LA-

DRILLOS DE ARCILLA USANDO EL ENSAYO DEL BRASIL

El objetivo de este trabajo fue mejorar la calidad de ladrillos de arcilla producidos artesanalmente en

la región al sur del Ecuador, con la nalidad de habilitarlo para un uso extendido en la industria local

de la construcción, y formular un proceso de fabricación más amigable al medioambiente, que reduz-

ca el impacto ambiental que la producción del ladrillo artesanal acarrea con la explotación intensiva

de recursos no renovables. Para lograr nuestro objetivo, formulamos un novedoso factor de optimi-

zación basado en el ensayo del Brasil, se buscó la proporción óptima entre la cantidad de material

“arcilloso” – material “arenoso” (mezcla óptima, MO). Se prepararon ladrillos de arcilla con la MO,

se sinterizaron a 950 ºC y se caracterizaron. Adicionalmente, se caracterizaron ladrillos elaborados

por productores artesanales de la región y los resultados se cotejaron con los obtenidos en ladrillos

preparados con la MO. Nuestros datos revelan que la mezcla óptima es 50 % de material “arcilloso”

y 50 % de material “arenoso” y que con esta mezcla se logra una mejora del 300 % en la calidad

del ladrillo artesanal. Esta mejora, probablemente se deba al enriquecimiento de la mezcla con un

elemento que evoluciona con la temperatura y que contribuye a la conformación de una matriz más

fuerte. Proceso que puede verse favorecido cuando se usa materiales “arenoso” con altos contenidos

de andesita, la cual, es común en suelos Ecuatorianos.

Palabras Claves: Ladrillos de arcilla, Ensayo del Brasil, Optimización de mezclas

KeyWords: Clay bricks, Brazilian test, Mixture optimization

The purpose of this work was to improve the quality of handmade clay bricks from the southern re-

gion of Ecuador to make them suitable for more widespread use in the local construction industry and

to develop a more environmentally friendly manufacturing process to reduce the environmental im-

pact of the production of handmade bricks resulting from the intensive exploitation of non-renewable

resources. To achieve our goal, we formulate a new factor of optimization based on the Brazilian Test

and sought the optimal proportion between the amounts of “clayey” and “sandy” material (optimal

mixture, OM). Clay bricks were prepared using the OM, sintered at 950 ºC, and characterized. In

addition, bricks produced by regional artisans were characterized, and the results were compared

with the results obtained for the bricks prepared using the OM. Our data reveal that the optimal

mixture is 50 % “clayey” material and 50 % “sandy” material and that with this mixture, an average

improvement in brick quality of 300 % can be achieved. This improvement is probably due to the

enrichment of the mixture with an element that evolves with the temperature and that contributes to

the formation of a strong matrix. Conditions are favorable for this enrichment process to occur when

“sandy” materials with high contents of andesite, which is common in Ecuadorian soils, are used.

R

esumen

A

bstract

1,2

V. J. García,

2

J. G. Pérez,

2

A. R. Zúñiga,

1,3

C. O. Márquez,

2,4

F. Fernández,

2,4

F. Hernández.

1

Universidad Nacional de Chimborazo, Riobamba, Ecuador.

2

Universidad Técnica Particular de Loja, Loja, Ecuador.

3

Universidad de Los Andes, Mérida, Venezuela.

4

Universidad Politécnica de Madrid, Madrid, España.

e-mail: vgarcia@unach.edu.ec – vgarcia375@gmail.com

Revista Cientíca

ISSN 1390-5740

ISSN 2477-9105

41

INTRODUCCIÓN

El ladrillo de arcilla macizo es uno de

los materiales de construcción más an-

tiguos usados por la humanidad. Este es

elaborado mediante un proceso de ma-

nufactura simple (mezclado, amasado,

secado y horneado), es un producto eco-

nómico, que se fabrica con recursos no

renovables como la arcilla, que existen

en abundancia en diversas regiones del

planeta.

El ladrillo de arcilla ofrece solidez,

durabilidad y compacidad, entre otras

propiedades físicas, mecánicas y tér-

micas que puede exhibir. Sin embargo,

la tecnología del ladrillo de arcilla ha

evolucionado muy poco y la mejora de

su desempeño tecnológico ha recibido

poca atención. Por ejemplo, el ladri-

llo de arcilla es muy pesado (entre 3 y

5 kg) para ser usado en muchas de sus

principales aplicaciones, como unidades

individuales de mampostería en edica-

ciones altas. Por otro lado, con el gran

avance tecnológico del concreto en las

últimas tres décadas, el ladrillo de ar-

cilla ha perdido mercado y tiene en el

bloque de concreto uno de sus principa-

les competidores. Aun así, el ladrillo de

arcilla continúa ofreciendo propiedades

interesantes: alta resistencia ante agen-

tes climáticos como humedad, sales so-

lubles, bajas temperaturas y tolerancia a

grandes cambios en temperatura, lo que

hace que tenga gran durabilidad (aunque

no exista un ensayo para la cuantica-

ción y/o estimación de la durabilidad).

También, el ladrillo de arcilla ofrece:

buen aislamiento acústico entre 43 y 49

dB, alta resistencia al fuego entre 30 y

240 minutos antes de colapsar, alta ca-

pacidad térmica que resulta de su habili-

dad de almacenar grandes cantidades de

energía (J/m

2

o

C), un valor alto de trans-

mitancia térmica (W/m

2

o

C) que lo hace

atractivo para lograr un buen uso de la

energía en las edicaciones, entre otras

(1).

Sin embargo, dado su bajo costo de pro-

ducción y el amplio espectro de propiedades que exhibe,

el ladrillo de arcilla tiene un gran potencial de desarrollo

tecnológico, a pesar que, se tiene “poco” conocimiento

fundamental de la relación entre composición, microes-

tructura y desempeño mecánico (1).

Es por esto que existe un gran interés en desarrollar tec-

nológicamente un nuevo ladrillo de arcilla que posea un

desempeño mejorado para así dar respuesta a los desa-

fíos tecnológicos que plantea la moderna industria de la

construcción. No obstante, la producción de ladrillos de

arcilla tiene un alto impacto ambiental. Este impacto se

puede resumir en un gran: consumo de recursos no re-

novables (materiales), consumo de energía, consumo de

agua, emisión de gases que contribuyen al efecto inver-

nadero y generación de desechos, entre otros (2–4). Los

materiales que se usan en la industria de los ladrillos de

arcilla se encuentran dispersos en la supercie de la tie-

rra y se han originado de manera natural en procesos geo-

lógicos complejos que han ocurrido durante la formación

de la corteza terrestre. La posibilidad de usar estos ma-

teriales en la manufactura de ladrillos de arcilla depende

primariamente de las condiciones geológicas y geoquí-

micas en la que se formó el material, así como, de su

composición mineralógica. El impacto ambiental debido

al consumo de recursos no renovables está relacionado

con la disponibilidad de estos materiales arcillosos y con

la explotación de áreas que deben estar disponibles para

la conservación de la biodiversidad. Así, la explotación

intensiva de yacimientos de arcilla es una amenaza a la

sostenibilidad ambiental y perjudica el desarrollo de una

industria de la construcción sostenible. De hecho, en Chi-

na, la escasez de arcilla ha hecho que se limite el uso de

ladrillos de arcilla (3). En Brasil, con reservas estimadas

de 3,7 billones de toneladas y un consumo anual de 180

millones de toneladas, se estima, que las reservas pueden

durar aproximadamente unos 20 años. Desde el punto de

vista ambiental, este tiempo es corto, pero también una

razón de preocupación por la degradación del suelo aso-

ciada a la actividad de minería de la arcilla. De hecho,

efectos adversos como el daño al paisaje y la eliminación

de desechos está penado por la ley (2). Una tendencia

que trata de mitigar estos efectos desfavorables, consiste

en incorporar en el ladrillo, desechos generados por otras

industrias, de manera que, exista una explotación menos

intensiva del yacimiento, que se prolongue su vida útil y

al mismo tiempo reduzca el uso de vertederos de dese-

chos (2,3,5).

La mitigación de los efectos ambientales que tiene la

producción de ladrillos de arcilla, así como, el desarro-

llo tecnológico de un ladrillo de arcilla optimizado, co-

García, Zúñiga, Márquez, Fernández, Hernández.

42

Número 16 Vol. 2 (2016)

mienza por la formulación de una mezcla óptima (MO)

considerando la composición del material “arcilloso”, así

como, del material “arenoso” disponible. En la MO, el

componente dominante es el cuarzo, pero los ingredien-

tes más importantes son los silicatos hidratados o mine-

rales arcillosos, que aportan viscosidad y plasticidad a la

mezcla cuando está hidratada. Otros ingredientes, inclu-

yen: carbonatos, óxidos de hierro y otros minerales y sus

mezclas, que se usan entre otras cosas como uidican-

tes o desengrasantes. La composición mineralógica de

los minerales arcillosos es muy variable. La cantidad y

composición de estos minerales inuye directamente so-

bre el moldeado y el secado del ladrillo antes de llevarlo

al horno, así como también, el comportamiento durante

la cocción, la calidad y el color del producto terminado.

El ladrillo de arcilla producido artesanalmente es un ma-

terial de construcción importante en muchos países de sur

américa. Existen regiones donde hay un gran número fa-

milias que tienen como actividad principal la producción

artesanal de ladrillos de arcilla. En general estos produc-

tores poseen conocimientos que han heredado de ascen-

dientes familiares y fabrican ladrillos de arcilla con 90

% de material “arcilloso” y 10 % de material “arenoso”.

Sin embargo, la proporción material “arcilloso” – mate-

rial “arenoso” más adecuada depende en buena medida

de la naturaleza de los materiales disponibles. Además,

debemos tener en cuenta que los requerimientos para

preservar el ambiente crecen constantemente (2), así que

la optimización de la proporción de material “arcilloso”

– material “arenoso” más adecuada constituye un modo

efectico e importante para mitigar el impacto ambiental

(6).

El objetivo de este trabajo fue mejorar la calidad de la-

drillos de arcilla producidos artesanalmente en la región

al sur del Ecuador, con la nalidad de habilitarlo para un

uso extendido en la industria local de la construcción y

poder formular un proceso de fabricación más amigable

al ambiente, que sirva para reducir el impacto ambiental

que su producción acarrea debido a la explotación inten-

siva de recursos no renovable.

Para logra nuestro objetivo desarrollamos un método de

optimización de la mezcla basado en el ensayo del Brasil

y la resistencia a la tracción indirecta por unida de masa.

Así, se encontró la proporción óptima entre los ingre-

dientes de la mezcla. Luego se caracterizaron ladrillos

de arcilla elaborados por los siete mayores productores

artesanales de la región (con producción mayor a 10000

unidades) y los resultados fueron comparados con los

obtenidos de la caracterización de los

ladrillos preparados con la MO.

MATERIALES Y MÉTODOS

Descripción de métodos y normas

usadas

1. Caracterización de la materia

prima (material “arcilloso” – mate-

rial “arenoso”).

a. El análisis granulométrico se

realizó encontrando la distribución del

tamaño de las partículas, la cual se de-

terminó usando los tamices número 20,

40, 60, 100 y 200 (7).

b. Determinación de las propieda-

des geotécnicas de las pastas preparadas.

El límite plástico (PL) fue determinado

usando el método de la zanja de 3 mm

y el límite líquido (LL) fue determinado

usando el aparato de Casagranden (8).

El índice de plasticidad (IP) fue calcu-

lado basado en la diferencia aritmética

entre LL y PL. Para la preparación de

ladrillos, la mezcla fue humedecida 5

puntos por encima de su límite líquido.

c. Determinación de la porosidad,

densidad, cantidad de agua absorbida,

variación dimensional.

Contracción (CS) de las muestras des-

pués de haberse secado en la estufa se

determinó usando la ecuación (1):

En la ecuación (1), L

1

representa la lon-

gitud del espécimen seco al ambiente y

antes de ingresar a la estufa.

La contracción (CC) de las muestras

después de su cocción en el horno se de-

terminó usando la ecuación (2) :

En la ecuación (2): representa la lon-

gitud del espécimen después de haberse

secado en la estufa y la longitud antes de

ingresar al horno de cocción. , repre-

senta la longitud del espécimen después

de su cocción en el horno.

La contracción total (CT) es:

CS % %=

−

×

LL

L

12

1

100

CC% %=

−

×

LL

L

23

2

100

CT CC CS= +

L

2

L

3

ecuación 1

ecuación 2

Revista Cientíca

ISSN 1390-5740

ISSN 2477-9105

43

La densidad y la porosidad se deter-

minan usando el método gravimétrico

basado en el principio de Arquímedes.

Los especímenes saturados de agua du-

rante 24h, se pesaron estando inmersos

en agua (W1) y luego de secar el agua

supercial, se pesaron en aire (W2).

Posteriormente, las muestras se secaron

durante 6h en estufa a una temperatura

de 105 ºC, para así, eliminar completa-

mente el agua y pesar los especímenes

secos (W3).

La cantidad relativa de agua absorbida

(WA) se determinó usando la ecuación

(4) y siguiendo la norma ASTM (9). La

WA corresponde con la cantidad relati-

va (en peso) de agua absorbida por el

espécimen, durante la inmersión en las

condiciones prescritas en relación con el

peso del espécimen seco:

La fracción de poros abiertos (f

o

) o

porosidad aparente (10), fue calculada

usando la ecuación (5):

La densidad de la fase sólida y la

densidad aparente se calculan usan-

do las relaciones en la ecuación (6), ver

referencia (11):

En la ecuación (6),

es

la densidad el agua a 25

o

C.

El porcentaje de masa perdida durante la

cocción y sinterizado fue estimado usan-

do la ecuación:

En la ecuación (7), W

4

representa el peso

del espécimen seco antes de ingresar al

horno para su cocción y sinterizado.

d. Se realizó el ensayo de tracción

indirecta (Ensayo del Brasil) en los dis-

cos cocidos y sinterizados a diferentes

temperaturas. En este ensayo, el disco

es comprimido verticalmente de mane-

ra que se genera indirectamente un esfuerzo tensor en la

dirección horizontal. Se registra el valor máximo de la

carga aplicada (P

máx

) cuando se produce la falla del dis-

co y la resistencia a la tracción indirecta se calcula

usando la ecuación (8):

En la ecuación (8), D representa el diámetro del disco y l

su grosor. El ensayo de tracción indirecta ofrece algunas

ventajas sobre otros métodos, la conguración del ensa-

yo es simple y en él se usan especímenes en forma de

disco o de cilindro. Con este método se ensaya un gran

volumen de la muestra y no es sensible a defectos en la

supercie (12).

e. La resistencia en compresión de los ladrillos se

determinó siguiendo la norma ASTM (9) y realizando el

ensayo por quintuplicado. Para este ensayo usamos una

maquina universal (Versa Tester de Soil Test INC. USA)

y la resistencia a la compresión se determinó dividiendo

la máxima carga aplicada entre el área de la cara del la-

drillo que se encuentra sujeta a la carga.

f. En el secado de ladrillos y discos, las muestras se

dejaron en el molde durante 12 h y permanecieron secan-

do en condiciones ambientales 72 h. Luego, se secaron

en estufa a 105 ºC durante 24 h. Las muestras fueron lle-

vadas desde temperatura ambiente a 60 ºC con una ve-

locidad de calentamiento de 0.08 ºC/min (~ 8 h), donde

permaneció 3h, posteriormente se subió la temperatura

hasta 105 ºC a la misma velocidad de calentamiento,

donde permaneció durante 4 h. Se desconectó la estufa y

las muestras se dejaron enfriar dentro de la misma hasta

alcanzar la temperatura ambiente.

g. Para la cocción y sinterizado de ladrillos y discos,

los discos fueron cocidos y sinterizados a 500 ºC, 700 ºC

y 950 ºC, mientras que los ladrillos fueron cocidos solo a

950 ºC. La cocción y sinterizado, se realizó en un horno

eléctrico, con una velocidad de calentamiento de 1.66 ºC/

min hasta alcanzar la temperatura nal donde permane-

ció durante 3 h. Finalmente, las muestras se dejaron en-

friar libremente por convección natural hasta alcanzar la

temperatura ambiente.

2. Diseño experimental

La materia prima, material “arcilloso” y material “are-

noso” usada para producir ladrillos artesanales se obtuvo

de los yacimientos naturales La Vega (LVG) e Indiucho

(IND), respectivamente. Los dos yacimientos se encuen-

tran situados en el cantón Catamayo, provincia de Loja

en Ecuador. El yacimiento LVG se encuentra ubicado en

García, Zúñiga, Márquez, Fernández, Hernández.

WA

WW

W

%

()

=

−

×

23

3

100 %

f

WW

WW

b

S

o

%%

=

−

−

×=−

×

23

21

100 1 100

ρ

ρ

()

ρ

S

()

ρ

b

ρρ

SA

W

WW

=

−

×

3

31

ρρ

bA

W

WW

=

−

×

3

21

:

ρ

A

=

997 04

3

, kg m

LO

S%

=

−

×

WW

W

43

3

100

()

σ

TI

σ

≠

TI

máx

=

2P

Dl

44

Número 16 Vol. 2 (2016)

latitud sur: 4º00´39,7´´ y longitud oeste: 79º22´43,51´´,

con una estructura geomorfológica de la formación Gon-

zanamá. El yacimiento IND se encuentra ubicado en la-

titud sur: 4º01´47,4´ y longitud oeste: 79º21´54,5´´, entre

la formación Sacapalca y Loma Blanca. La Formación

Gonzanamá es del Paleoceno y descansa discordante

sobre la formación Sacapalca, consiste básicamente de

rocas de origen vulcano sedimentario como arcillas de

color café oscuro, lutitas de color gris, areniscas tobáceas

y tobas. Se cree que esta formación tiene un espesor de

aproximadamente 1000 metros. La formación Sacapal-

ca es del Paleógeno, con una litología que corresponde a

lavas andesíticas, rocas de tipo piroclástico. Las lavas se

presentan resistentes a la erosión y se ubican en las partes

más altas de la cuenca Catamayo, mientras que las ro-

cas de tipo piroclástico corresponden a tobas andesíticas,

tobas aglomeráticas y aglomerados subordinados. Las

lavas son pórdos andesíticos de color café o gris, con

un gran contenido de minerales mácos observándose en

algunos casos enstatita, hornblenda y augita. La forma-

ción Loma Blanca es del Oligogeno-Mioceno y descansa

discordantemente sobre la formación Gonzanamá, bási-

camente contempla la parte basal en un aglomerado, y

luego por una secuencia de tobas blancas de grano medio

con estraticación, cuyas capas tienen un ángulo de incli-

nación de aproximadamente 124 grados, en dirección SE.

Las rocas de esta formación están envueltas en una ma-

triz limosa, los clastos, principalmente tobas abigarradas

que conservan tamaños que van desde milímetros a centí-

metros. La formación esta sobrepuesta por una secuencia

de tobas aglomeráticas, tobas y ujos piroclásticos, cuyo

ambiente de depósito es de tipo continental (13,14).

Las muestras fueron pasadas por el tamiz #18 para re-

mover componentes inertes del material y así, obtener

granos menores de 1mm. No se utilizó ningún tratamien-

to especial como los señalados por Kornilov y Luzim

(2004) (15) para la activación de las arcillas.

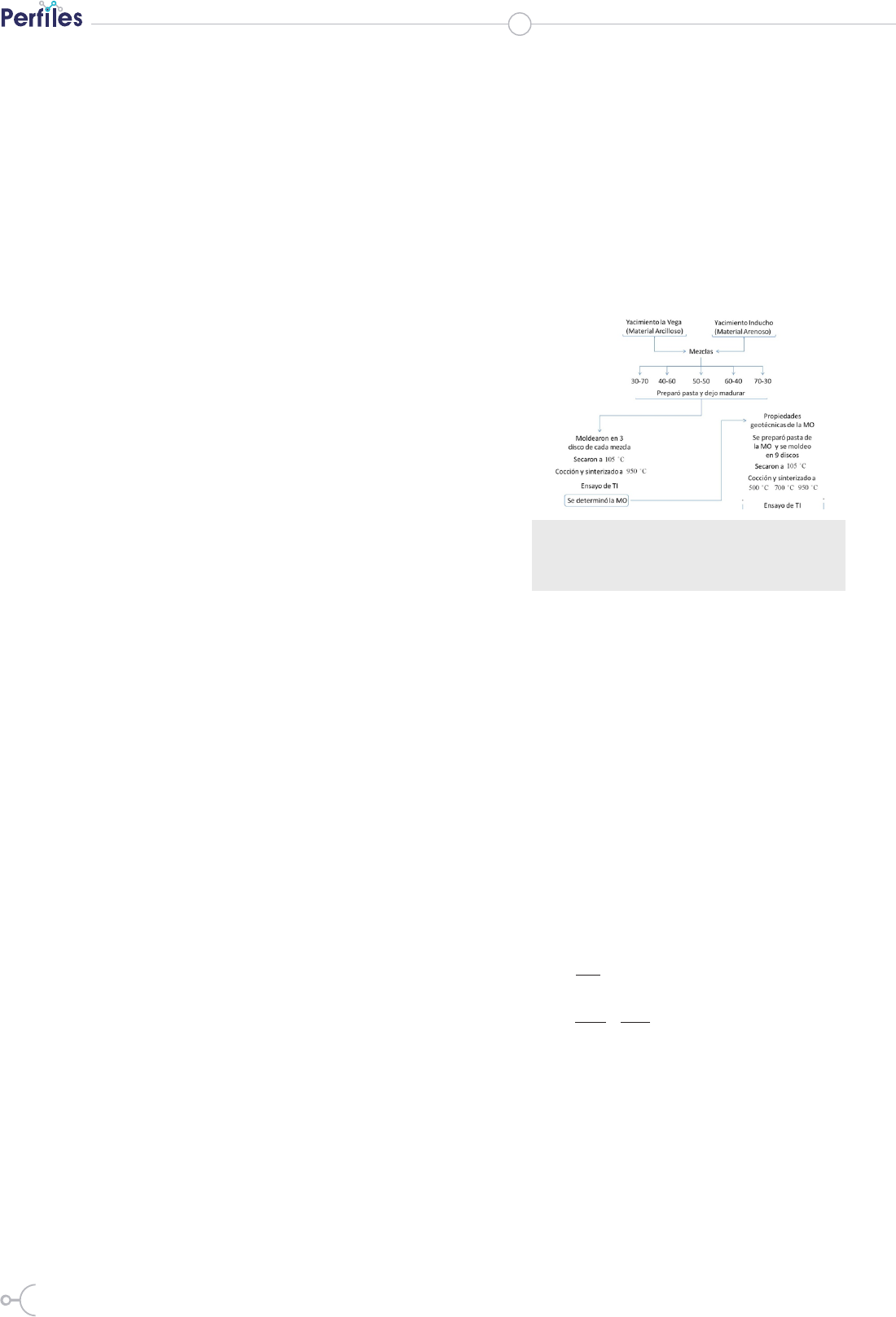

La optimización de la mezcla y su caracterización se rea-

lizó siguiendo el procedimiento delineado en la Figura 1.

Para encontrar la MO se utilizó el método simplex-reti-

cular y se prepararon mezclas con las siguientes formula-

ciones de Materia arcilloso/material arenoso, expresadas

en porcentaje en peso total de la mezcla: 30/70, 40/60,

50/50, 60/40 y 70/30. Los materiales fueron cuidadosa-

mente aireados y mezclados manualmente. Se agregó

agua a la mezcla hasta conseguir una consistencia uni-

forme. Luego, las pastas se dejaron reposar por 24 horas

en bolsa herméticas (proceso de maduración) y así po-

der lograr la máxima plasticidad posible. Posteriormen-

te, porciones de cada pasta fueron colocados en moldes

circulares con un diámetro de ~75 mm

y un grosor de ~20 mm para obtener

muestras discoidales. Se prepararon tres

réplicas de cada formulación dando un

total de quince muestras. Sobre cada

muestra en el molde, se colocó durante

sesenta minutos un peso ~500 g para lo-

grar una extrusión suave. Posteriormen-

te, las quince muestras fueron secadas a

105

o

C y cocidas a 950

o

C.

Los discos fueron sometidos al

ensayo de tracción indirecta (TI) con

una velocidad de carga de 0,010 mm/

min. Para seleccionar la MO denimos

el factor de optimización , de manera

similar al factor de eciencia estructural

denido por del Coz-Díaz et al. (2011)

(16). Por consiguiente, el factor de op-

timización lo determinamos como el

cociente que resulta de dividir el máxi-

mo esfuerzo que soporta la muestra en

tracción indirecta expresado en ,

entre el peso de la muestra (p) expresado

en kg . Así,

Figura 1. Metodología implementada para encon-

trar la mezcla óptima (MO), así como en su carac-

terización. Ensayo de tracción indirecta (TI)..

La MO es la del disco que exhibe el va-

lor numérico más alto del factor de op-

timización. Una vez identicada la MO

se procedió a preparar pasta con esa for-

mulación. Se determinaron las propieda-

des geotécnicas de la pasta y con ella se

prepararon nueve muestras discoidales

siguiendo el procedimiento previamente

f

opt

()

σ

TI

()

MPa

f

p

opt

TI

≡

σ

f

Dl

P

p

opt

máx

≡×

2

≠

Revista Cientíca

ISSN 1390-5740

ISSN 2477-9105

45

descrito. Una vez, secadas las muestras,

el grupo fue dividido en tres subgrupos

de tres. Un grupo fue cocido y sinteriza-

do hasta una temperatura de 500

o

C, un

segundo fue horneado a una temperatura

de 700

o

C y el tercer grupo se coció y

sinterizó a 950

o

C. Los discos cocidos y

sinterizados fueron sometidos al ensayo

de tracción indirecta.

Se prepararon ladrillos con pasta de la

MO y se caracterizaron. De igual mane-

ra, se caracterizaron ladrillos artesana-

les producidos por los siete productores

más importantes de la región.

Posteriormente se preparó pasta en can-

tidad suciente para fabricar cinco la-

drillos, hidratando la MO cinco puntos

por arriba de su límite líquido. La pas-

ta se dejó reposar con ella se rellenaron

moldes de madera de 270x140x80 mm.

Sobre cada molde se colocó, durante se-

senta minutos, un peso

3 kg

para lo-

grar un moldeado o extrusión suave. Los

ladrillos se dejaron secar siguiendo el

protocolo expresado previamente en el

punto (1f). Posteriormente, los ladrillos

fueron cocidos y sinterizados siguiendo

lo expresado en (1h). Luego, siguiendo

el protocolo en (1c), se procedió a la

caracterización convencional (variación

dimensional, adsorción de agua, densi-

dad y porosidad) de los ladrillos fabrica-

dos en el laboratorio y de los fabricados

por los artesanos de la región. Consecu-

tivamente, los ladrillos fueron someti-

dos al ensayo de compresión directa en

concordancia con la metodología deni-

da en el punto (1e).

Los resultados obtenidos de los ensayos

con los ladrillos fabricados en el labora-

torio se cotejaron con los obtenidos de

los ensayos realizados con los ladrillos

artesanales de productores de la región.

RESULTADOS Y DISCUSIÓN

Los resultados del ensayo de tracción

indirecta (TI) en especímenes con dife-

rentes proporciones de material de IND

y LVG cocidos a 950

o

C, se muestran

en la Tabla 1. En la presencia de un esfuerzo tensor, los

discos de las diferentes mezclas realizadas se comportan

de manera similar a los materiales casi-fragiles como el

concreto y las rocas. La resistencia a tension es muy baja

cuando se compara con la resistencia a compresión y con

frecuencia se ignora. La resistencia en tension depende

principalmente de la resistencia de los granos minerales

y de la matriz que los mantiene juntos. Adicionalmente,

existe una dependencia de la composición química, in-

clusiones y de la cantidad y dimensiones de los poros.

Debido a que la resistencia depende fuertemente de las

zonas más debiles, la materia prima de material arcilloso

homogeneo con pocas impurezas aporta alta resistencia

en tensión (17).

Tabla 1. Resultados de los ensayos realizados con el

propósito de optimizar las proporciones de material

de LVG e IND en la mezcla y en especímenes sinteri-

zados a 950

o

C.

*p , D y l representan el peso del disco antes del ensayo del Brasil, el diámetro del

disco y su grosor, respectivamente. Pmáx representa el máximo valor de la carga

aplicada antes del colapso del disco. LOS, CS y CC representan la pérdida de peso du-

rante la cocción, la contracción durante el secado y la contracción durante la cocción,

respectivamente. fopt es el valor del factor de optimización (resistencia a la tracción

indirecta por unidad de masa).

representa la resistencia a la tracción indirecta.

En la Figura 2, se ha representado el valor del factor de

optimización denido en la ecuación (10) para cada una

de las mezclas ensayadas. Como se puede observar, la

mezcla con una relación de 50/50 exhibe el valor más

alto del factor de optimización (6,20 MPa/kg), así como

el valor más bajo de variación dimensional una vez que

se ha secado (0,24 %) y después de haberse cocido o sin-

terizado (1,52 %). De aquí en adelante, deniremos a la

mezcla óptima (MO) como la mezcla con 50 % de ma-

terial de LVG y 50 % de material de IND, o lo que es lo

mismo, con proporciones de 50/50.

García, Zúñiga, Márquez, Fernández, Hernández.

σ

TI

Figura 2. Valor del factor de optimización denido en la ecuación (10)

versus las diferentes mezclas ensayadas.

46

Número 16 Vol. 2 (2016)

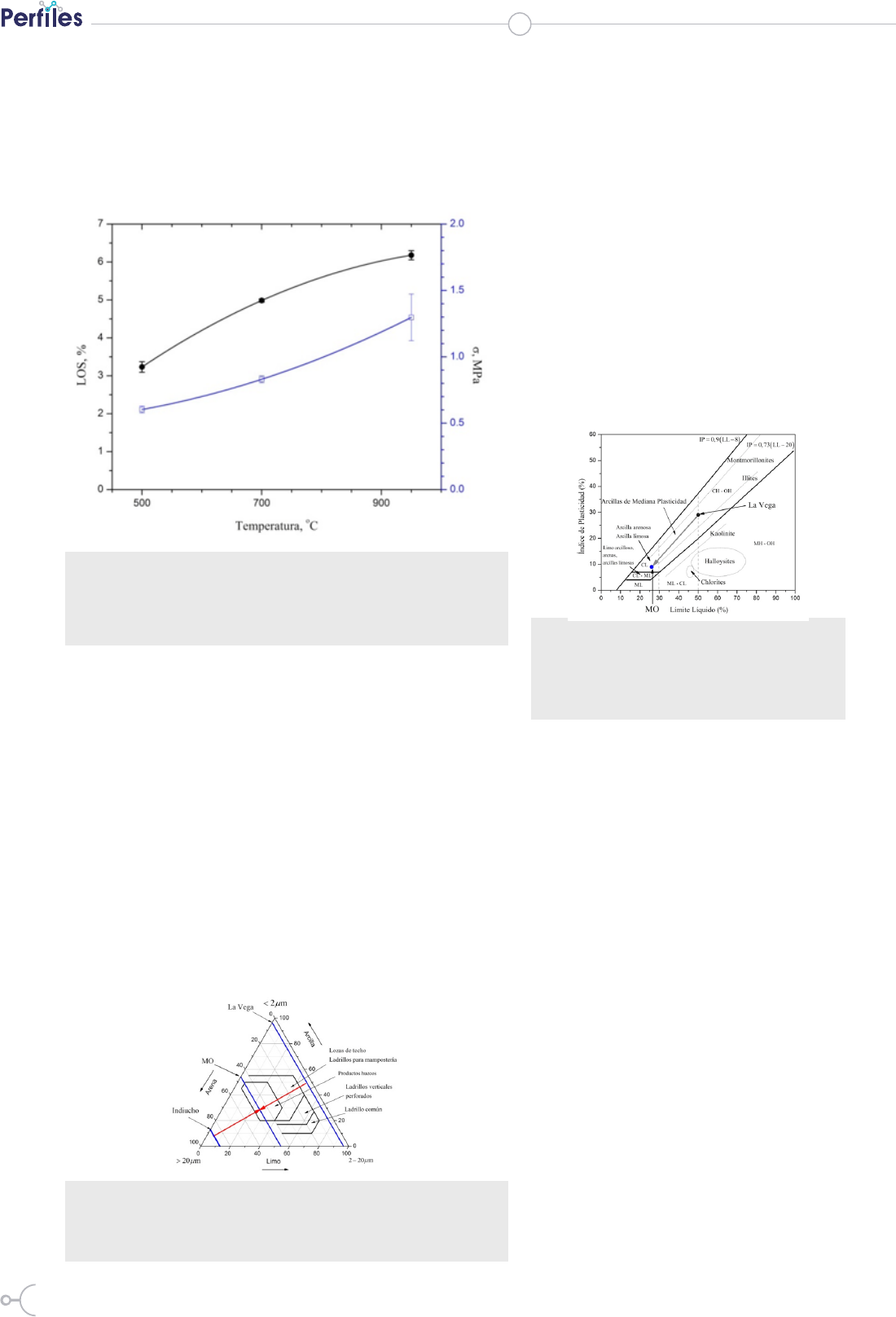

En la Figura 3, se muestra la variación de la re-

sistencia a la tracción indirecta y las perdidas por

ignición de la MO con la temperatura nal de

sinterizado.

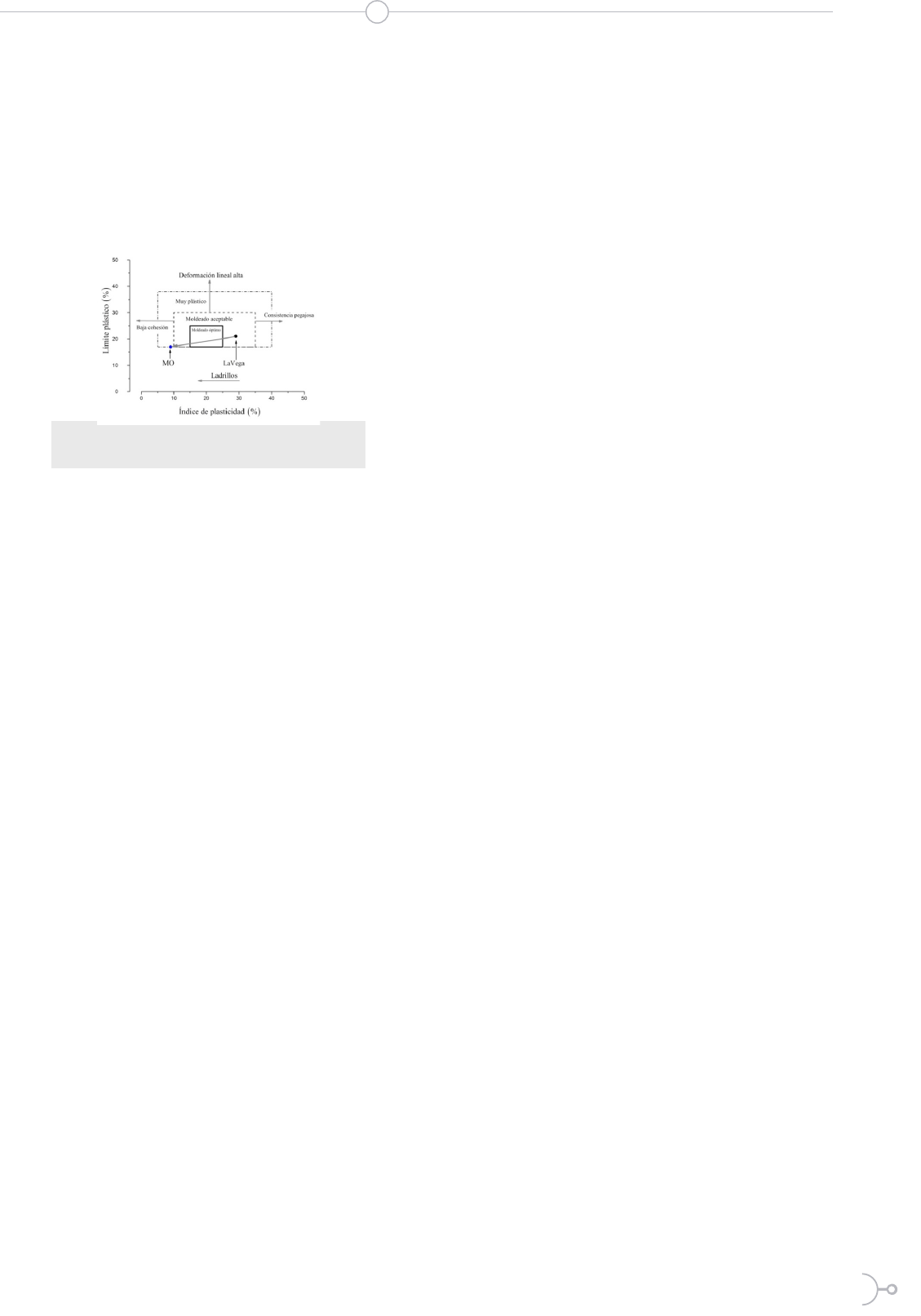

En la Figura 4 se muestra la granulometría media de LVG

e IND, así como de la MO. También, se presenta una

prognosis del potencial uso de la MO en la fabricación

de productos de arcilla. La muestra de IND exhibe un

8,63% de grava, 79,65% de arena y 11,71% de limo más

arcilla. Mientras que la muestra de LVG despliega un 0%

de grava, 3,55% de arena y 96, 45% de limo más arcilla.

La MO mostró poseer 0% de grava, 45,92 % de arena y

54,08% de limo más arcilla. Con esta granulometría y en

concordancia con la predicción que permite realizar el

diagrama de dominios granulométricos, la MO pose un

uso potencial en la fabricación de materiales de arcilla

para la construcción en la forma de productos huecos.

En la Figura 6, se muestra el diagrama

de trabajabilidad (18), en esta gura se

ilustra la prognosis del moldeado y/o

extrusión del material de LVG y de la

MO, usando los límites de Atterberg. En

este diagrama, se puede observar que la

muestra de LVG posee unas propiedades

plásticas aceptables para su moldeado,

mientras que las propiedades plásticas

de la MO la ubican en las vecindades

a la frontera, entre moldeado aceptable

y muy plástico, con baja cohesión. En

la MO la adición de material “arenoso”

hasta el 50% hace que aumente el conte-

nido de arena na, hay mayor contenido

de material desengrasante y por tanto

menor plasticidad.

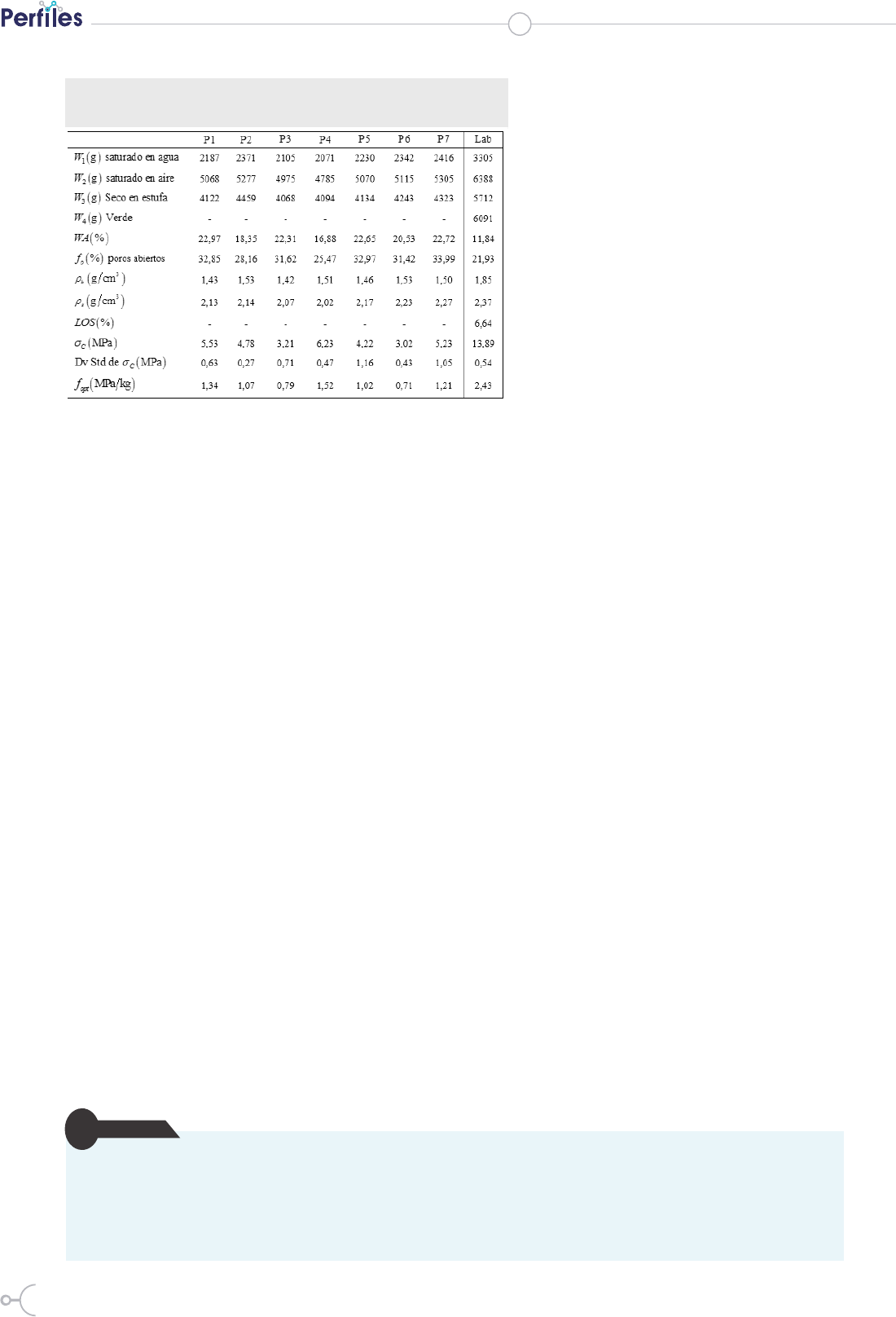

En la Tabla 2, se presentan los resultados

de la caracterización de ladrillos produ-

cidos por siete productores artesanales

de la región y los fabricados en el labo-

ratorio usando la MO. En general, los

Figura 3. Variación de la resistencia a la tracción indirecta de la

Mezcla Optima (MO) con la temperatura nal de sinterizado. También,

se muestra la variación de las perdidas por ignición con la tempe-

ratura nal de sinterizado.

Figura 4 Granulometría de las muestras de LVG, Indiucho y MO. Los segmentos

que van del extremo de las arenas al de los limos corresponden con la suma de la

fracción de limo y arcilla. Los segmentos con echas señalan la granulometría de

la MO. Los espacios delimitados dentro del diagrama señalan dominios granulo-

métricos y su correspondiente prognosis de uso.

Figura 5. Propiedades geotécnicas del material de LVG y

de la MO. Las dos letras usadas para expresar el subgru-

po, se derivan de la combinación de las siguientes letras:

arcilla (C), limo (M), orgánico (O), alta plasticidad (H),

baja plasticidad (L).

La caracterización de las propiedades

geotécnicas de la MO revela que la MO

presenta un comportamiento en corres-

pondencia con una arcilla de baja plas-

ticidad similar a una arcilla arenosa o

limosa .

Mientras que, la muestra de LVG exhi-

be un comportamiento que se encuentra

en la frontera de media a alta plasticidad

,ver Figura 5.

()

σ

(LOS)

(IP=7%; LL=27% y LP=20%)

(IP=27%; LL=50% y LP=17%)

En la Figura 5, se muestran las diferen-

cias entre las propiedades geotécnicas

del material de la LVG y de la MO.

Revista Cientíca

ISSN 1390-5740

ISSN 2477-9105

47

ladrillos de arcilla exhiben un conjunto

de propiedades que son importantes en

la evaluación de su resistencia y dura-

bilidad. Estas propiedades están relacio-

nadas con la calidad de la materia prima

y directamente asociadas con las condi-

ciones de manufactura.

Figura 6. Prognosis del moldeado y/o extrusión usando los

límites de Atterberg.

La cocción y sinterizado del ladrillo de

arcilla produce una serie de cambios

mineralógicos, texturales y físicos que

dependen de muchos factores que tienen

inuencia en la porosidad. La porosidad

puede ser denida como el cociente en-

tre el volumen del espacio vacío (poros

y suras) y el volumen total del espéci-

men. La porosidad es un parámetro im-

portante de los ladrillos de arcilla debido

a la inuencia que tiene en propiedades

como reactividad química, resistencia

mecánica, durabilidad y calidad general

del ladrillo. Las dimensiones y distribu-

ción de los poros está inuenciada por la

calidad de la materia prima, la presencia

de aditivos o impurezas, la cantidad de

agua y la temperatura máxima de sinte-

rizado. El volumen total relativo de po-

ros que se encuentra en contacto con la

atmosfera de manera directa o a través

de otros poros (ver ecuación (5) ) se ex-

presa como la fracción de poros abiertos

o porosidad aparente. Los ladrillos

artesanales mostraron una porosidad

aparente entre el 25 y 34%, mientras

que, el ladrillo elaborado en el laborato-

rio un valor de tan solo del 11,84%.

La densidad aparente describe la rela-

ción entre el peso del ladrillo seco y el

volumen ocupado por el ladrillo de ar-

cilla, midiendo la proporción de mate-

ria que se encuentra en el volumen. Es

evidente, por esta descripción, que cuanto más alto sea

su valor, más denso es el ladrillo y obviamente mejor son

sus propiedades mecánicas y durabilidad. Los valores tí-

picos para la densidad aparente son de 1.20 a 1.90 g/

cm

3

. La densidad aparente en ladrillos artesanales varió

entre 1.42 a 1.53 g/cm

3

y para el ladrillo elaborado en

el laboratorio fue de 1.85 g/cm

3

.La densidad de la fase

sólida en los ladrillos artesanales varió entre 2.02 a

2.27 g/cm

3,

mientras que, para el ladrillo fabricado en el

laboratorio fue 2.37 g/cm

3

.

Los poros constituyen una gran parte del volumen del

ladrillo y cuando el ladrillo es expuesto a la lluvia o al

lavado, el agua penetra en los poros. La absorción de

agua determina la capacidad de almacenaje del uido y

su capacidad para circular dentro del ladrillo, favorecién-

dose en este último caso, el deterioro y la reducción de

la resistencia mecánica. Cuando la temperatura baja de

cero grados, el agua en los poros se congela y conduce

a la delaminación, desintegración o “craking”. En pre-

sencia de sales solubles, el agua tiende a reaccionar con

el ladrillo produciendo eorescencia. El incremento del

volumen producido por la cristalización de sales puede

causar daños severos (19.20). En la Tabla 2, se puede

observar que la absorción de agua en ladrillos ar-

tesanales varió entre 16.88 a 22.97 %, mientras que en

el ladrillo fabricado en el laboratorio fue de tan solo del

11.84%. Sin embargo, la absorción de agua es un factor

importante que afecta la durabilidad del ladrillo. Cuanto

menos agua se inltra en el ladrillo, este es más duradero

y resistente a daños ambientales. Así, la estructura inter-

na del ladrillo debe ser sucientemente compacta para

evitar la intrusión de agua. La red de poros no depen-

de solamente de la pérdida de masa durante la cocción y

sinterizado, sino también, depende del acercamiento de

las partículas durante el proceso de sinterizado, el cual

produce una disminución en el tamaño de los poros. En

general se recomienda que el coeciente de absorción de

agua se encuentre por debajo del 15 % (20.21).

La resistencia a compresión da una medida de la calidad

de los ladrillos. Los resultados obtenidos representan el

promedio del ensayo realizado en cinco muestras. Para

los ladrillos artesanales se registraron valores que van de

3 a 5 MPa. Mientras que el valor promedio del ladrillo fa-

bricado en el laboratorio fue de 13.5 MPa, lo que sugiere

que el ladrillo fabricado en el laboratorio con la MO, po-

see una resistencia razonablemente alta en compresión,

lográndose una mejora de aproximadamente el 300 % en

la resistencia a la compresión. La resistencia en compre-

sión está fuertemente inuenciada por las características

de la materia prima y por el proceso de producción.

García, Zúñiga, Márquez, Fernández, Hernández.

()f

o

()

ρ

b

()

ρ

s

()WA

48

Número 16 Vol. 2 (2016)

Tabla 2. Resultados de la caracterización de ladrillos producidos por

siete productores y los fabricados en el laboratorio usando la MO.

* W

1

: peso en agua del ladrillo saturado, W

2

: peso en aire del ladrillo

saturado, W

3

: peso del ladrillo una vez que se ha secado en la estufa

y W

4

: peso del ladrillo verde. WA: cantidad relativa de agua adsorbi-

da. f

o

fracción de espacio ocupado por poros abiertos.

b

ρ

:

densidad

aparente y

s

ρ

: la densidad de la fase sólida. LOS es la etiqueta para

las perdidas relativas de masa después de la cocción y/o sinterizado.

C

σ

: resistencia en compresión. Dv Std de

C

σ

: desviación estándar

de los valores de la resistencia en compresión.

opt

f

etiqueta para el

factor de optimización

CONCLUSIONES

La optimización de la proporción de material “arcilloso”

y material “arenoso” ha conducido a una mejora subs-

tancial (300 %) en la calidad de ladrillos de arcilla pro-

ducidos artesanalmente. Esta mejora habilita un uso ex-

tendido del ladrillo artesanal en la industria local de la

construcción. La prescripción de una mezcla óptima hace

el proceso de fabricación amigable al ambiente, ya que

reduce el impacto ambiental que la producción de ladrillo

artesanal acarrea debido a la explotación intensiva de re-

cursos no renovable. Los resultados de este trabajo indi-

can que es posible obtener ladrillos de arcilla con un 50%

de material “arenoso” cumpliendo con los estándares tec-

nológicos exigidos a los ladrillos de arcilla tradicionales.

El uso de mayores cantidades de material arenoso tiene

implicaciones prácticas en la preserva-

ción del ambiente y en los costos en la

producción de ladrillos ya que se requie-

re menos material arcilloso.

El ensayo de tracción indirecta o ensayo

del Brasil realizado en muestras con for-

ma de disco y elaborados con diferentes

mezclas de material “arcilloso” y mate-

rial “arenoso” ha permitido de manera

exitosa encontrara la mezcla óptima en

términos del valor exhibido por el factor

de optimización denido en la ecuación

(10). Esto, se debe a que la resistencia en

tensión depende principalmente de la re-

sistencia de los granos minerales y de la

matriz que los mantiene juntos. Adicio-

nalmente, existe una dependencia de la

composición química, inclusiones y de

la cantidad y dimensiones de los poros.

Así, el ensayo de tracción indirecta ha

mostrado ser muy sensible a la fortale-

za de la matriz del ladrillo. El siguiente

paso natural de esta investigación es la

mejora tecnológica del ladrillo, por esta

razón, estudiamos el efecto los aditivos

orgánicos como aserrín, tamo de arroz y

bagazo de caña en la calidad del ladrillo

elaborado con la mezcla óptima.

AGRADECIMIENTO

Los autores desean expresar su agrade-

cimiento al Proyecto Prometeo de la Se-

cretaria Superior, Ciencia, Tecnología e

Innovación de la República del Ecuador

y a la Universidad Técnica Particular de

Loja por su patrocinio en el desarrollo

de esta Investigación.

R

eferencias

1. Krakowiak K, Lourenço P, Ulm F. Multitechnique investigation of extruded clay brick microstruc-

ture. J Am Ceram Soc. 2001; 94(9):3012-22.

2. Monteiro SN, Vieira CMF. On the production of red clay bricks from waste materials: A critical

update. Constr Build Mater. Elsevier Ltd. 2014; 68:599-610.

Revista Cientíca

ISSN 1390-5740

ISSN 2477-9105

49

3. Zhang L. Production of bricks from waste materials - A review. Constr Build Mater. Elsevier Ltd.

2013; 47:643-55.

4. Mukherjee S, Ghosh B. The Science of Clays: Applications in Industry, Engineering and Environ-

ment. Springer Netherlands. 2013

5. Muñoz Velasco P, Morales Ortíz MP, Mendívil Giró M a., Muñoz Velasco L. Fired clay bricks

manufactured by adding wastes as sustainable construction material - A review. Constr Build Mater.

2014; 63:97-107.

6. Arsenović M, Pezo L, Stanković S, Radojević Z. Factor space differentiation of brick clays accor-

ding to mineral content : Prediction of nal brick product quality. Appl Clay Sci. 2015; 115:108-14.

7. ASTM D422-63(2007)e2. Standard Test Method for Particle-Size Analysis of Soils. ASTM Inter.

West Conshohocken, PA; 2007.

8. ASTM D4318-10e1. Standard Test Methods for Liquid Limit, Plastic Limit, and Plasticity Index

of Soils. ASTM Inter. West Conshohocken, PA; 2010.

9. ASTM C67-14. Standard Test Methods for Sampling and Testing Brick and Structural Clay Tile.

ASTM Inter. West Conshohocken, PA; 2014.

10. Velasco PM, Pilar M, Ortiz M, Antonio M, Giró M, Melia DM, et al. Applied clay science deve-

lopment of sustainable red clay bricks by adding kindling from vine shoot :

Study of thermal and mechanical properties. 2015;107:156-64.

11. Hall C, Hamilton A. Porosity–density relations in stone and brick materials. Mater Struct. 2013;

48(5):1265-71.

12. Hangl M, Borger A, Danzer R, Luxner HM. Application of the Brazilian disc test for strength

measurements on ceramic green bodies. Fract Mech Ceram. 2002; 13:159-67.

13. Hungerbühler D, Steinmann M, Winkler W, Seward D, Egüez A, Peterson DE, et al. Neogene

stratigraphy and Andean geodynamics of southern Ecuador. Earth-Science Rev. 2002; 57(1-2): 75-

124.

14. Gobierno Autónomo Descentralizado del Cantón Catamayo - Unidad de Gobernabilidad y desa-

rrollo Territorial. Plan de Desarrollo y Ordenamiento Territorial 2012-2022. 2012. p. 654.

15. Kornilov AV, Luzin VP. Effective methods of processing argillaceous materials for building ce-

ramics. Glas Ceram (English Transl Steklo i Keramika). 2004; 61(1-2): 27-9.

16. del Coz Díaz JJ, García Nieto PJ, Álvarez Rabanal FP, Lozano Martínez-Luengas A. Design and

shape optimization of a new type of hollow concrete masonry block using the nite element method.

Eng Struct. 2011; 33(1):1-9.

17. Fernandes FM, Laurenco PB, Castro F. Ancient Clay Bricks: Manufacture and Properties. En:

Bostenaru D, editor. Materials, Technologies and Practice in Historic Heritage Structures. Springer

Netherlands; 2010. p. 29-48.

18. Bain JA, Highley DE. Proceedings of the VI International Clay Conference 1978, organized by

the Clay Minerals Group, Mineralogical Society, London, under the auspices of Association Interna-

tionale pour l’Etude des Argiles. Developments in Sedimentology. Elsevier; 1979. 437-446 p.

19. Alonso-Santurde R, Coz A, Viguri JR, Andrés A. Recycling of foundry by-products in the cera-

mic industry: Green and core sand in clay bricks. Constr Build Mater. 2012; 27(1):97-106.

20. Ajam L, Ben Ouezdou M, Felfoul HS, Mensi RE. Characterization of the Tunisian phosphogyp-

sum and its valorization in clay bricks. Constr Build Mater. 2009; 23(10):3240-7.

21. Alviset L. Matériaux de terre cuite. Tech l’ingénieur. 1987;C905-1.