47

Gallegos Londoño, Calderón Freire, Viscaíno Cuzco, Villacrés Parra

METODOLOGÍA PARA MEDIR LA MANTENIBILIDAD

PROBABILÍSTICA APLICADA A GRUPOS ELECTRÓGENOS,

INDICADOR PROPUESTO PARA EVALUAR LOS RETARDOS

LOGÍSTICOS, ADMINISTRATIVOS

César Gallegos Londoño*, Edisson Calderón Freire, Mayra Viscaíno Cuzco,

Sergio Villacres Parra

Escuela Superior Politécnica de Chimborazo, Facultad de Mecánica,

Escuela de Ingeniería de Mantenimiento, Riobamba (Ecuador).

*c.gallegos2009@hotmail.com

R

esumen

A

bstract

The research is based on the global evaluation of the maintainability in industrial systems, divided

in two stages, the rst one is the probabilistic indicator of maintainability calculation, addressing

several edges, such as the equipment brand and the failure types. For the probabilistic analysis the

Weibull distribution was used, and it was done in a group of 91 generators in a ten months period. In

the second phase, the logistical and administrative delays of maintenance that affect maintainability

are analyzed; therefore, a new indicator was designed to evaluate these delays. These two procedures

complement each other as the rst evaluates the duration of the technical execution of maintenance

and the second evaluates the logistical and administrative delays, which will provide useful informa-

tion for decision making and continuous improvement

Palabras claves: disponibilidad, logística de mantenimiento, mantenibilidad, mantenimiento, probabilidades

Keywords: availability, maintenance logistics, maintainability, maintenance, probabilities

Fecha de recepción: 05-07-2018 Fecha de aceptación: 30-08-2018

to Evaluate Logistics Delays, Administrative

Methodology to Measure Probabilistic Maintenance

Applied to Electric Generators Groups, Proposed Indicator

La investigación se fundamenta en la evaluación global de la mantenibilidad en sistemas industriales,

dividida en dos fases. La primera fase es el cálculo del indicador probabilístico de la mantenibilidad,

abordando varias aristas como la marca de los equipos y los tipos de falla. Para el análisis probabilís-

tico se utilizó la distribución de Weibull, cuyo análisis se realizó en un grupo de 91 grupos electróge-

nos en un lapso de diez meses. En la segunda fase se analiza los retardos logísticos y administrativos

del mantenimiento que afectan a la mantenibilidad, y se delineó un nuevo indicador que permite eva-

luar dichos retardos. Estos procedimientos mencionados se complementan, pues el primero evalúa

el tiempo de la ejecución técnica del mantenimiento y el segundo evalúa las demoras logísticas y ad-

ministrativas, lo que proporcionará información útil para la toma de decisiones y la mejora continua.

48

Revista Cientíca

I. INTRODUCCIÓN.

Todas las empresas dedicadas a la producción de bienes

o servicios, tienen exigencias de disponibilidad de sus

equipos e instalaciones. La disponibilidad de los equipos

es afectada por los tiempos de parada que provocan las

fallas, si se es más efectivo y ecaz al realizar acciones

correctivas, se minimizarán los tiempos de intervención y

se incrementará la disponibilidad (1,2). El termino man-

tenibilidad es muy amplio, para medir la mantenibilidad

se pueden usar varios indicadores, los cuales pueden ser

usados en etapas diferentes, y con variados propósitos

(3,4). La norma UNE EN 13306:(2011), dene a la man-

tenibilidad como la capacidad de un elemento bajo deter-

minados contextos de utilización, para ser preservado o

devuelto a un momento en el que pueda cumplir su fun-

ción requerida, cuando el mantenimiento se ejecuta bajo

condiciones determinadas y utilizando procedimientos y

recursos establecidos (3,5), este concepto relaciona a la

mantenibilidad como una aptitud intrínseca o por diseño

de un elemento y su facilidad de ser mantenido.

El indicador más utilizado para medir la mantenibilidad

es el tiempo medio para reparar, reconocido por las si-

glas en inglés MTTR (mean time between failures) (6), se

basa en el análisis de los históricos de los tiempos de re-

paración luego de ocurrir un fallo, su cálculo es relativa-

mente sencillo, es la media de los tiempos de reparación

de un equipo o un grupo de equipos (7). La norma UNE

151001:(2011), presenta un procedimiento que permite

calcular varios indicadores teniendo en cuenta las con-

diciones de utilización de los mismos, (2,6), se enfocan

en el diseño del dispositivo y su facilidad de ser mante-

nido, evalúa criterios como: simplicidad, identicación,

modularización, tribología, ergonomía, estandarización,

vigilancia, etc.

La mantenibilidad puede ser revisada desde el punto de

vista económico, para ello se debe analizar los costos di-

rectos e indirectos del mantenimiento, entre los costos

directos se puede mencionar: la mano de obra, los ma-

teriales, los repuestos y el equipamiento utilizado (8),

entre los costos indirectos se encuentran los relacionados

con la pérdida de ingresos ocasionados por la parada de

los equipos, conocida como lucro cesante (9), y los cos-

tos administrativos y logísticos del mantenimiento, con

ello se logra identicar cual es el equipo más mantenible

desde el punto de vista económico.

Otro concepto muy utilizado es la mantenibilidad pro-

babilística, cuanticada como un indicador se lo de-

ne como la probabilidad de que un equipo, máquina o

elemento que ha fallado, pueda ser recuperado y pueda

seguir cumpliendo sus funciones, den-

tro de un intervalo de tiempo determi-

nado, cuando se utiliza recursos e ins-

trucciones predeterminadas (3,5,10),

este concepto se reere al estudio de

la mantenibilidad en términos de pro-

babilidad, se basa en el análisis de los

tiempos de reparación, conocidos uni-

versalmente con las siglas en inglés

TTR (Time to Repair). Los TTR no son

iguales, incluso al realizar la misma ta-

rea de reparación en equipos idénticos,

por consiguiente, son considerados va-

riables aleatorias (5). El análisis de las

variables aleatorias, debe ser descrito de

forma probabilística (8,11). Para el cál-

culo de la mantenibilidad probabilística

se pueden utilizar varias distribuciones

entre ellas, la distribución exponencial,

la normal, log-normal, Weibull, etc. (5).

La distribución más utilizada en la man-

tenibilidad es la de Weibull por ser muy

exible, pues posee parámetros que per-

miten ajustar los valores, especialmente

en resultados experimentales (8,12,13).

La fórmula bi-paramétrica de la distribu-

ción de Weibull para la mantenibilidad

viene denida por la expresión (5,10):

M(t) = 1 - e

-[t/α]

β

Donde: M(t) es la mantenibilidad en

función del tiempo, β es el parámetro

de forma, α parámetro de escala o vida

característica, t tiempo de ensayo en

cualquier unidad de tiempo (14). Para el

análisis de la distribución de Weibull es

necesario calcular los Parámetros α y β,

para ello se siguen los siguientes pasos:

Primer paso: Se ordenan los datos de los

tiempos de reparación de menor a ma-

yor, sin importar el orden de ocurrencia

(15).

Segundo paso: Se calcula el rango de

las medianas, se pueden utilizar tres fór-

mulas (16), las cuales se seleccionan

dependiendo del tamaño de la muestra,

Tabla 1. Dónde: ᵯ es el rango de las

(1)

Número 20 Vol. 2 (2018)

ISSN 2477-9105

49

Gallegos Londoño, Calderón Freire, Viscaíno Cuzco, Villacrés Parra

Número de datos

de la muestra

Rango de las medianas

N > 50

50 > N > 20

N < 20

m =

i

N

=

∑ni

N

m =

i

N + 1

m =

i - 0,3

N + 0,4

Tabla 1. Rango de las medianas según tamaño

de la muestra

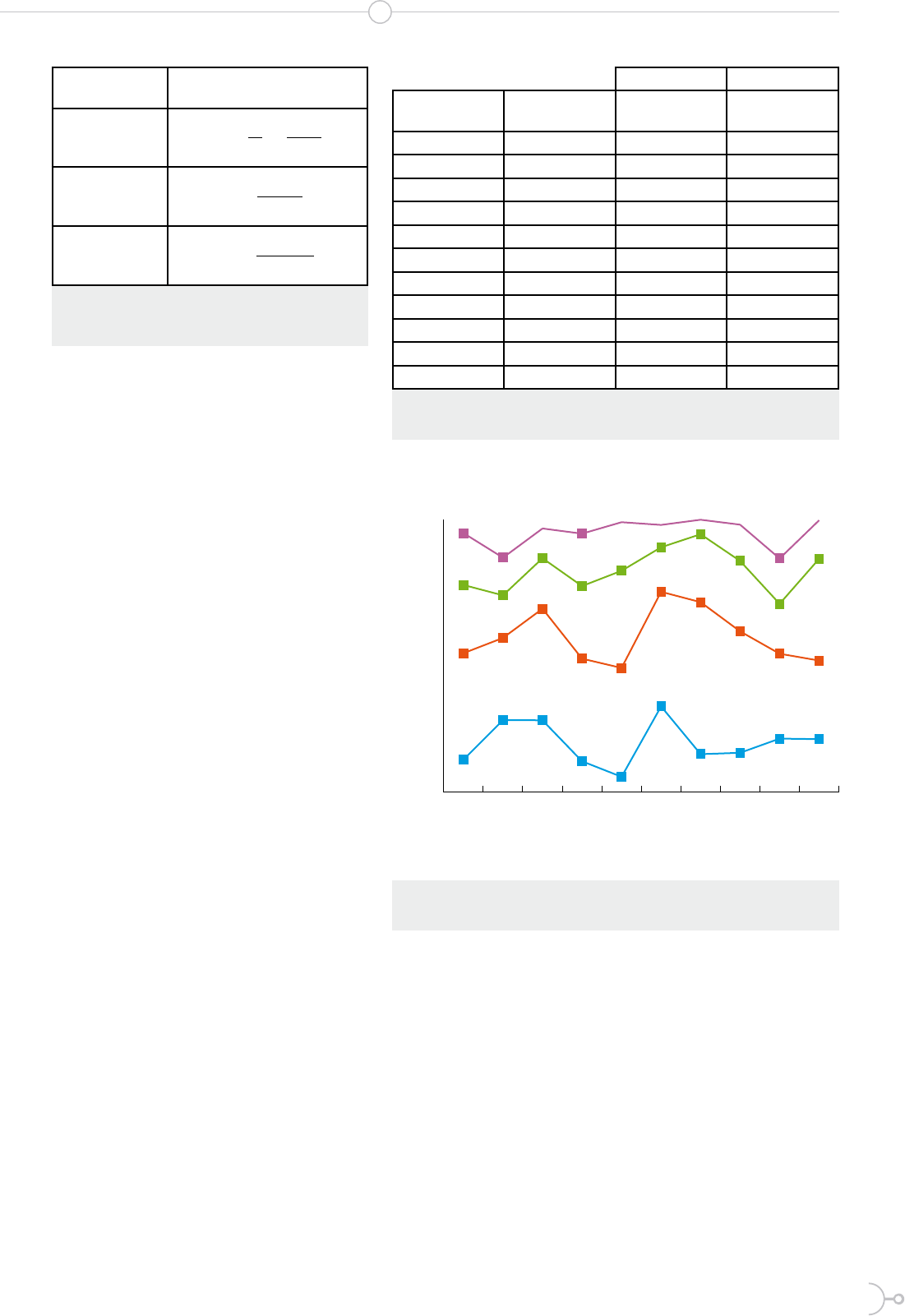

Eje Y Eje X

Tiempos de

reparación (h)

Mediana (m) In [In(1/1-Ran-

go Mediana)]

Ln (t)

1,02 0,0614 -2,7587 0,0165

2,03 0,1491 -1,8233 0,7096

3,05 0,2368 -1,3008 1,1151

4,07 0,3245 -0,9354 1,4028

5,08 0,4122 -0,6320 1,6259

8,13 0,5 -0,3665 2,0959

9,15 0,5877 -0,12092 2,2137

11 0,6754 0,1180 2,4144

11,18 0,7631 0,3648 2,4144

12,20 0,8508 0,6434 2,5014

16,27 0,9338 1,0261 2,7891

Tabla 2. Cálculo de las coordenadas de linealización

medianas, i es el número de orden de la

muestra y N es el tamaño de la muestra.

Tercer paso: Encontrar las coordenadas

según la distribución Weibull (12,14,16)

para la regresión lineal, se aplica:

• Para el eje (Y): ln [ln(1/1-Rango Me-

diana)]

• Para el eje (X): ln (t)

Se gracan las coordenadas para obtener

la ecuación de la recta, para este objeti-

vo se puede utilizar una hoja electrónica

como Excel o software como “Weibull

++” de Relia Soft.

Cuarto paso. Hallar los parámetros de

la distribución de Weibull, para ello a

la expresión de la mantenibilidad, ecua-

ción 1, se aplica logaritmos neperianos

por dos ocasiones obteniendo la ecua-

ción [2] (14).

M(t) = 1 - e

-[t/α]

β

ln ln{1/[1 - M(t)]}=β ln(t) - β lnα

La ecuación [2] se la coteja con la ecua-

ción de la recta (y=bx+c), dónde:

y = ln {ln [1/(1-M (t)]};

bx = β ln (t);

c = -β lnα;

(2)

(3)

(4)

(5)

El parámetro de forma β es la pendiente de la recta de

linealización, el de escala α se lo puede calcular al despe-

jarlo de la ecuación [5].

α =e

-c/β

Hallados los parámetros α y β, se calculan los valores

de la mantenibilidad con la ecuación [1], se debe asig-

nar varios tiempos de ensayo para obtener la curva de la

mantenibilidad, (tabla 3).

M(t) = 1 - e

-[t/α]

β

(6)

(1)

(1)

Figura 1.

50

Revista Cientíca

Tiempo

(horas)

Mt(t) Probabilidad de

reparación %

0 0 0

5 0,27 27

10 0,58 58

15 0,78 78

20 0,90 90

25 0,96 96

30 0,98 98

35 0,99 99

50 1,00 100

1,00

0,75

0,50

0,25

0,00

0 5 10 15 20 25 30 35 50

M(t)

Tiempo (h)

Tabla 3. Cálculo y curva de la Mantenibilidad

Los coecientes de correlación R y de determinación,

R², establecen la prueba de bondad de ajuste para la recta

de regresión (16). El coeciente de correlación mues-

tra la fortaleza de relación entre los datos, si se acer-

ca a 1 conrma la dependencia lineal, mientras que el

coeciente de determinación indica el porcentaje de los

puntos que están relacionados linealmente, se obtiene

elevando al cuadrado el coeciente de correlación.

Cuando ocurren los fallos, los equipos quedan en estado

de indisponibilidad, este tiempo de inactividad se le co-

noce como Down Time (DT), el DT es la suma de los

TTR (tiempo que dura la reparación neta) y el LDT (Lo-

to Instante en que se verica la falla

1

2

3

4

5

6

7

Tiempo de localización del problema

Tiempo para el diagnóstico

Tiempo de desmontaje

Tiempo de remoción de la pieza averiada

Tiempo de sustitución de la pieza averiada

Tiempo de montaje

Tiempo de ajuste y pruebas

tf Instante de retorno a la operación

Tabla 4. Tiempos operativos desde la falla hasta la puesta en marcha [9].

Tiempos logísticos y administrativos

1

2

3

4

5

6

7

Tiempo de noticación del problema

Tiempo de planicación y programación

Tiempo en aprobación

Tiempo en solicitar materiales y repuestos

Tiempo de compra

Tiempo en traslados del personal

Tiempo en liberación de equipos

Tabla 5. Tiempos logísticos y administrativos

gistics delay time, tiempos de retardos

logísticos y administrativos exógenos a

los tiempos técnicos de la reparación)

(10).

El tiempo de reparación (TTR), utili-

zado en el cálculo de la mantenibilidad

probabilística comprende únicamen-

te al tiempo operativo de la reparación

(5,15), ver tabla 4.

Los tiempos indicados en la tabla 4, no

consideran los retardos logísticos y ad-

ministrativos, los cuales deben ser eva-

luados para un estudio global de la man-

tenibilidad, un detalle de los tiempos

considerados como logísticos y admi-

nistrativos del mantenimiento se mues-

tran en la tabla 5.

Los aplazamientos de los trabajos de

mantenimiento provocados por los retar-

dos logísticos y administrativos, prolon-

gan los tiempos de reparación e incluso

llegan a ser superiores al tiempo de la

restauración técnica del mantenimiento

(1). Los retardos en la logística de man-

tenimiento son consecuencia de la falta

de planicación, para mejorar la logís-

tica del mantenimiento se debe imple-

mentar técnicas como el Análisis de los

Modos de Fallo y sus Efectos (AMFE)

(17), esto logrará la identicación de

tareas que corregirán futuras fallas, y

se podrá determinar con antelación in-

formación relevante como: El nivel de

preparación y aptitud del personal; la in-

formación técnica necesaria; equipos de

Número 20 Vol. 2 (2018)

ISSN 2477-9105

51

Gallegos Londoño, Calderón Freire, Viscaíno Cuzco, Villacrés Parra

ensayo o de soporte; aprovisionamiento

de piezas de recambio; instalaciones re-

queridas (2,18,19). La determinación

apropiada de los recursos necesarios,

provocará la disminución de los retardos

logísticos. El objetivo de este artículo es

presentar el indicador probabilístico con

un ejemplo práctico a nivel industrial

visto desde varias aristas y el desarrollo

de un indicador que evalúe los retardos

logísticos y administrativos que afectan

a la mantenibilidad global.

II. MATERIALES Y MÉTODOS.

Mantenibilidad probabilística. Los da-

tos para el análisis fueron tomados de

históricos de los tiempos operativos de

las reparaciones registrados en órdenes

de trabajo del departamento de mante-

nimiento, fueron recopilados por un pe-

ríodo de diez meses, en una muestra de

91 grupos electrógenos de tres marcas

distintas, tabla 6

El análisis probabilístico de la manteni-

bilidad se lo realizó utilizando la distri-

bución de Weibull. Primero se calculó

la mantenibilidad global, se tomó en

cuenta a todos los grupos electrógenos.

El análisis se lo realizó con una frecuen-

cia mensual. Para el estudio se tomaron

cuatro tiempos de referencia (probabili-

dad de reparación a las: 2, 10, 20 y 40

horas). En segundo lugar se realizó el

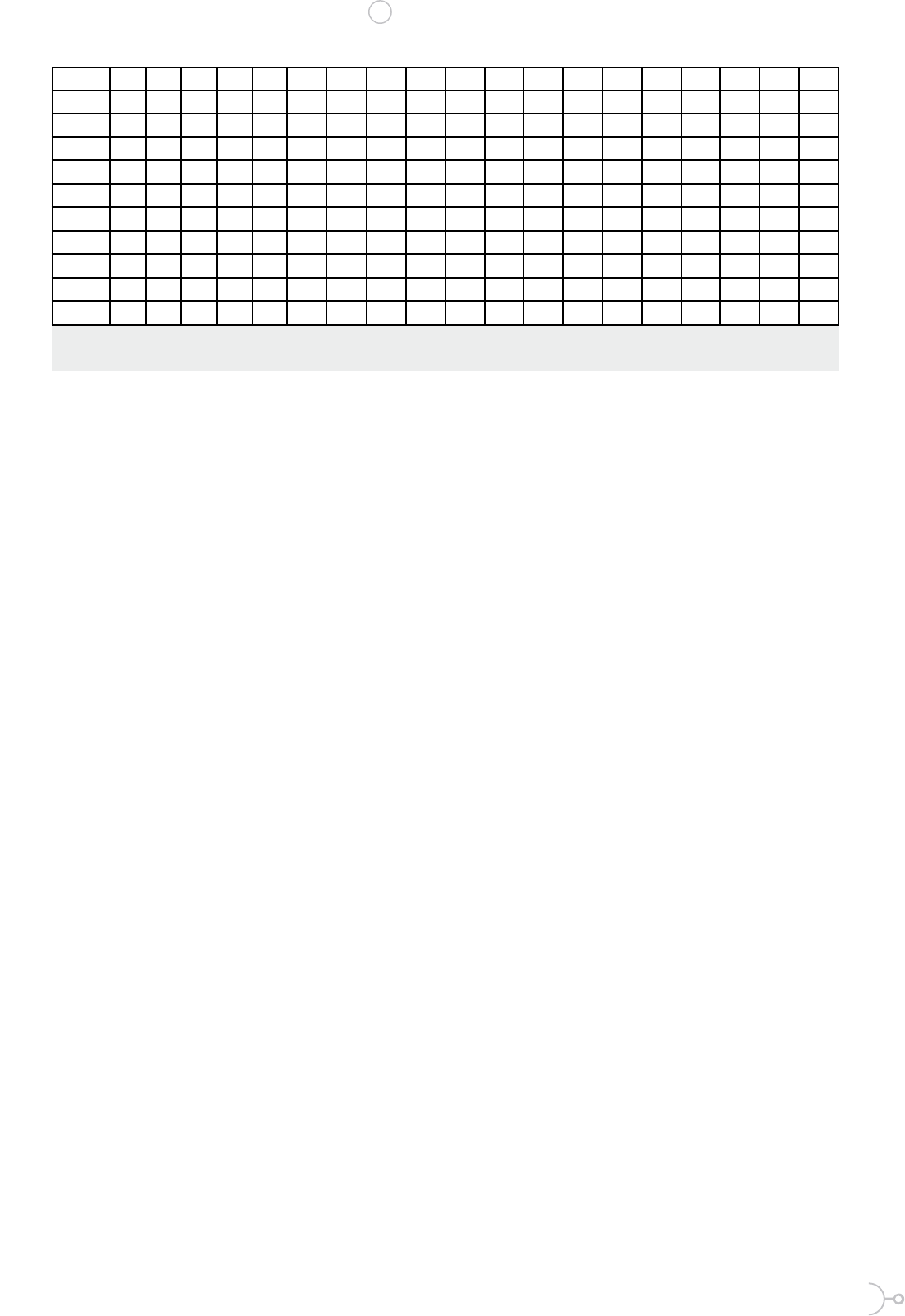

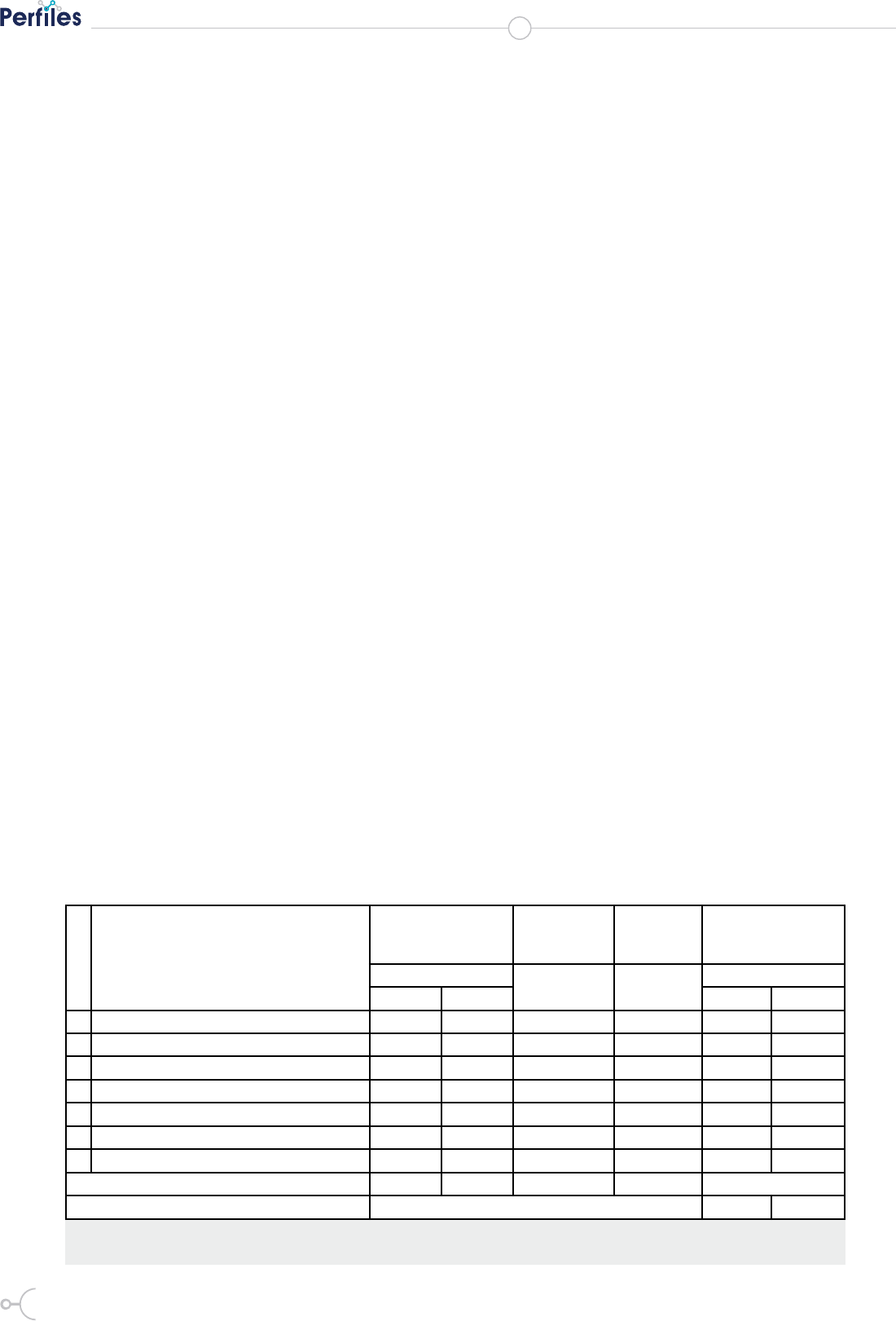

Eventos 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19

Mes 1

0,3 0,5 0,5 0,7 1,0 1,5 1,7 2,0 2,0 2,5 2,5 2,5 4,0 6,3 22,5 - - - -

Mes 2

0,5 0,8 1,0 2,0 2,0 3,0 10,5 15,4 16,8 17,2 17,3 17,3 20,5 22,2 22,3 22,5 22,5 - -

Mes 3

0,3 0,5 0,5 1,0 1,0 3,5 5,0 5,0 6,0 7,6 7,8 8,1 8,3 16,6 17,9 19,8 19,8 21,7 -

Mes 4

1,0 1,6 2,0 6,0 8,5 9,0 9,2 9,9 10,0 19,9 21,5 21,7 22,2 22,2 23,2 - - - -

Mes 5

1,4 3,0 4,5 5,0 6,0 8,8 9,0 9,9 10,5 11,7 15,1 15,9 18,3 21,2 21,7 22,6 23,3 - -

Mes 6

0,3 0,7 1,0 2,0 2,8 3,3 5,0 8,0 16,1 21,0 21,4 - - - - - - - -

Mes 7

1,0 2,0 3,1 4,1 5,1 8,1 9,2 11,2 11,2 12,2 16,3 - - - - - - - -

Mes 8

1,0 2,0 2,0 3,0 3,1 4,5 6,0 7,0 8,3 8,7 9,0 9,7 10,5 11,2 14,1 21,2 79,4 - -

Mes 9

0,3 1,2 2,0 3,0 4,0 4,0 7,8 10,8 13,0 15,0 21,9 47,5 56,0 74,5 - - - - -

Mes 10

1,1 3,0 6,0 7,4 7,9 8,0 8,0 8,0 8,5 9,6 10,3 10,3 10,6 14,8 16,3 17,5 19,5 20,2 24,0

Tabla 6. Lista de tiempos de reparación por mes

cálculo probabilístico de la mantenibilidad por marca,

se reorganizaron los tiempos de reparación tomando en

cuenta las marcas de los equipos, el propósito de este es-

tudio en particular fue determinar cuál de las tres marcas

analizadas tiene mejores probabilidades de reparación.

Para nalizar con el análisis probabilístico se hizo otra

variante, se calculó la mantenibilidad por tipo de falla,

se reorganizaron nuevamente los tiempos de reparación

considerando ahora las fallas mecánicas, eléctricas y

electrónicas, se utilizó este análisis para determinar qué

tipo de fallas tienen mayor probabilidad de reparación.

En todos los casos se realizó las pruebas de bondad (coe-

cientes de correlación y determinación) (20,16).

Como se ha mencionado el tiempo de reparación de una

falla se divide esencialmente en dos, el tiempo técnico de

la reparación y el tiempo de los retardos logísticos y ad-

ministrativos. Para el cálculo del indicador probabilístico

de la mantenibilidad se utilizan los tiempos de reparación

(3,10), quedando fuera de este análisis los tiempos de los

retardos logísticos y administrativos, a pesar de que algu-

nos de estos tiempos son exógenos a las acciones técni-

cas de mantenimiento, deben ser evaluados pues afectan

directamente a la disponibilidad operacional de los equi-

pos (21).

Los retardos logísticos y administrativos descritos en la

tabla 5 son de índole variada, algunos de sus valores

pueden variar desproporcionadamente dependiendo de

factores externos al mantenimiento como: estrategias

gerenciales, mercados externos, negociaciones con pro-

veedores de materiales y repuestos, etc. Para evaluar los

retardos logísticos y administrativos se propone la utili-

zación de un algoritmo similar al utilizado en la norma

española UNE 151001 (1), utilizada para la evaluación

de los atributos de diseño de los dispositivos industria-

les. Este algoritmo sirve para evaluar varios criterios de

52

Revista Cientíca

diferente índole y representarlos como un único indica-

dor numérico adimensional. A continuación se descríbela

adaptación de este algoritmo para la evaluación de los

retardos logísticos y administrativos:

Paso 1. Se debe evaluar cada uno de los los tiempos

de retardos logísticos y administrativos descritos en la

tabla 5, se valora cada tiempo en una escala de 0 a 4

(Ti), los criterios para la evaluación son: Para tiempos

inferiores a una hora la calicación es 1; si el tiempo

está entre 1 y 8 horas la calicación es 2; si varía entre 8

y 24 horas la calicación es tres; nalmente si es mayor

a 24 horas la calicación es 4, las valoraciones se las

ubica en la columna 1, ver tabla 7.

Paso 2. Se evalúa también en una escala de 0 a 4 la im-

portancia para la mantenibilidad de cada tiempo descrito,

(PGi), se colocaron los valores en la columna 2.

Paso 3. Se calcula el porcentaje del peso de la importan-

cia para la mantenibilidad, dividiendo la evaluación de

cada importancia para la sumatoria de las evaluaciones

(PGi/ΣPGi), se colocaron los valores en la columna 3.

Paso 4. Para el cálculo del peso se multiplica la evalua-

ción de cada tiempo (columna 1) por el porcentaje del

peso (Ti x PGi/ΣPGi) (columna 3), se colocan los valores

en la columna 4.

Paso 5. Finalmente se suma los pesos de cada tiempo

analizado y se obtiene el indicador total de los tiempos

logísticos y administrativos. El indicador uctuará entre

0 y 4 siendo 0 el mejor indicador y cuatro la peor cali-

cación, ver la tabla 7. Se recomienda realizar una inter-

pretación gráca tipo radar para analizar fácilmente los

resultados. Se propone una frecuencia de cálculo semes-

tral o anual.

Demora en tiempos logísticos

y administrativos

Evaluación

de tiempos

Importancia

para la

mantenibilidad

Cálculo del

peso %

Peso del tiempo

Ti (0-4)

PGi (0-4) PGi/ ∑PGi

Ti x (Pgi/ ∑PGi)

Mes 1 Mes 10 Mes 1 Mes 10

1 Tiempo de noticación del problema 2 1 3 0,15 0,30 0,15

2 Tiempo de planicación y programación 2 2 4 0,20 0,40 0,4

3 Tiempo en aprobación 2 1 3 0,15 0,30 0,15

4 Tiempo en solicitar materiales y repuestos 3 2 3 0,15 0,45 0,3

5 Tiempos de compra 4 4 2 0,10 0,40 0,4

6 Tiempos en traslados del personal 2 2 2 0,10 0,20 0,2

7 Tiempo en liberación de equipos 3 2 3 0,15 0,45 0,3

Total

18 14 20 1,00

Indicador de tiempos logísticos y administrativos 2,50 1,90

Tabla 7. Algoritmo para el cálculo de retardos logísticos y administrativos

III. RESULTADOS

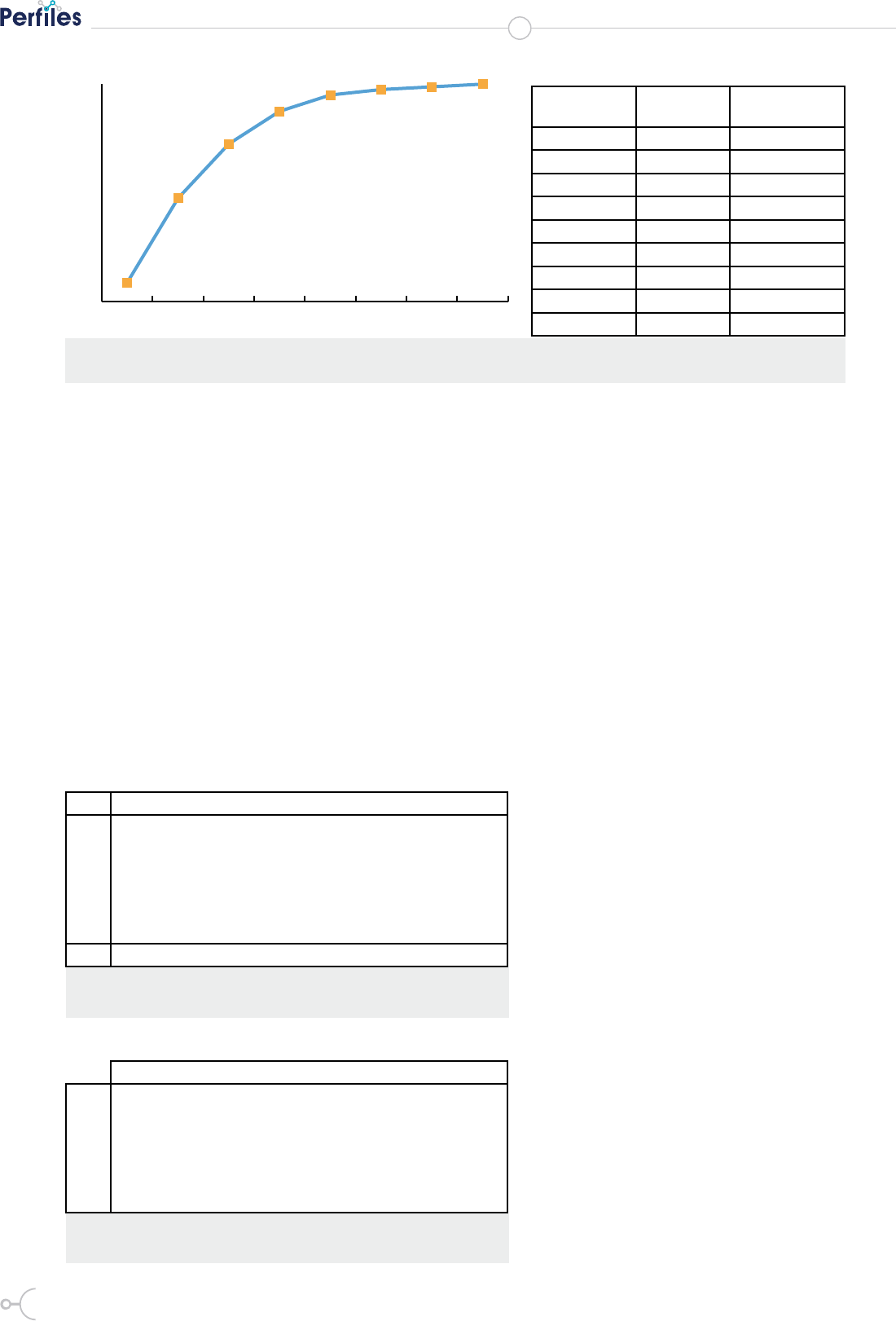

Mantenibilidad Probabilística: En la -

gura 1, se observa el cálculo mensual de

la mantenibilidad de los 91 grupos elec-

trógenos estudiados por 10 meses. Para

el análisis y comparación de los resulta-

dos de las probabilidades se usaron cua-

tro tiempos de prueba, (2h, 10h, 20h y

40h). Se tomó la media de las probabili-

dades mensuales para tener un punto de

base de comparación, se obtuvieron los

siguientes resultados: para un tiempo de

2 horas la probabilidad de reparación es

del 21%, para 10 horas del 61%, para 20

horas el 83% y para 40 horas la probabi-

lidad de reparación del 95%. Los índices

de correlación y determinación son altos

R=0,98 y R2= 0,96.

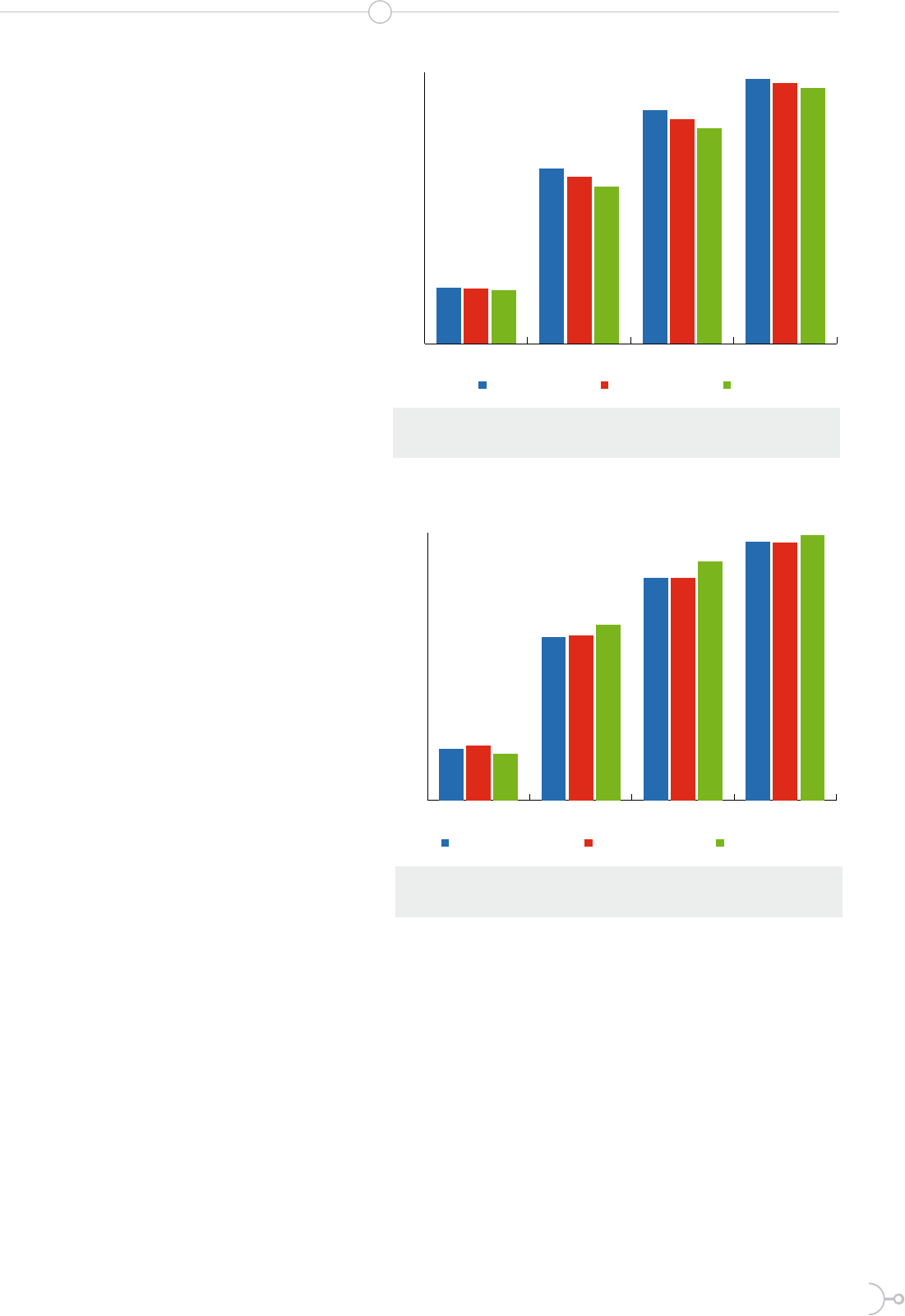

Un segundo estudio de la mantenibili-

dad probabilística fue analizar las pro-

babilidades de reparación para las tres

marcas de equipos, se evaluaron los

tiempos de referencia 2, 10, 20 y 40 ho-

ras En el esquema de la gura 2, se pue-

de identicar claramente la marca con

mayores probabilidades de reparación

Los índices de correlación y determina-

ción son altos R

(Caterpillar)

= 097 y R

2

(Caterpi

-

llar)

= 0,97; R

(MTU)

= 097 y R

2

(MTU)

= 0,97;

R

(Cummins)

= 099 y R

2

(Cummins)

= 0,97.

Número 20 Vol. 2 (2018)

ISSN 2477-9105

53

Gallegos Londoño, Calderón Freire, Viscaíno Cuzco, Villacrés Parra

100

90

80

60

50

40

30

20

10

0

20,8%

20,4%

19,7%

64,7%

61,6%

58%

86,2%

83%

79,6%

97,7%

96,3%

94,5%

2 h

10 h

20 h 40 h

Caterpillar Cummis MTU

Figura 2. Probabilidades de reparación por marca

En la Figura 3, se muestran las proba-

bilidades de reparación por tipo de falla

(mecánicas, eléctricas y electrónicas)

se evaluaron para los tiempos de ensa-

yo (2, 10, 20 y 40 horas). Los índices

de correlación y determinación son altos

R

(F Mecánicas)

= 098 y R

2

(F Mecánicas)

= 0,96;

R

(F Eléctricas)

= 099 y R

2

(F Eléctricas)

= 0,97;

R

(F Electrónicas)

= 097 y R

2

(F Electrónicas)

= 0,96.

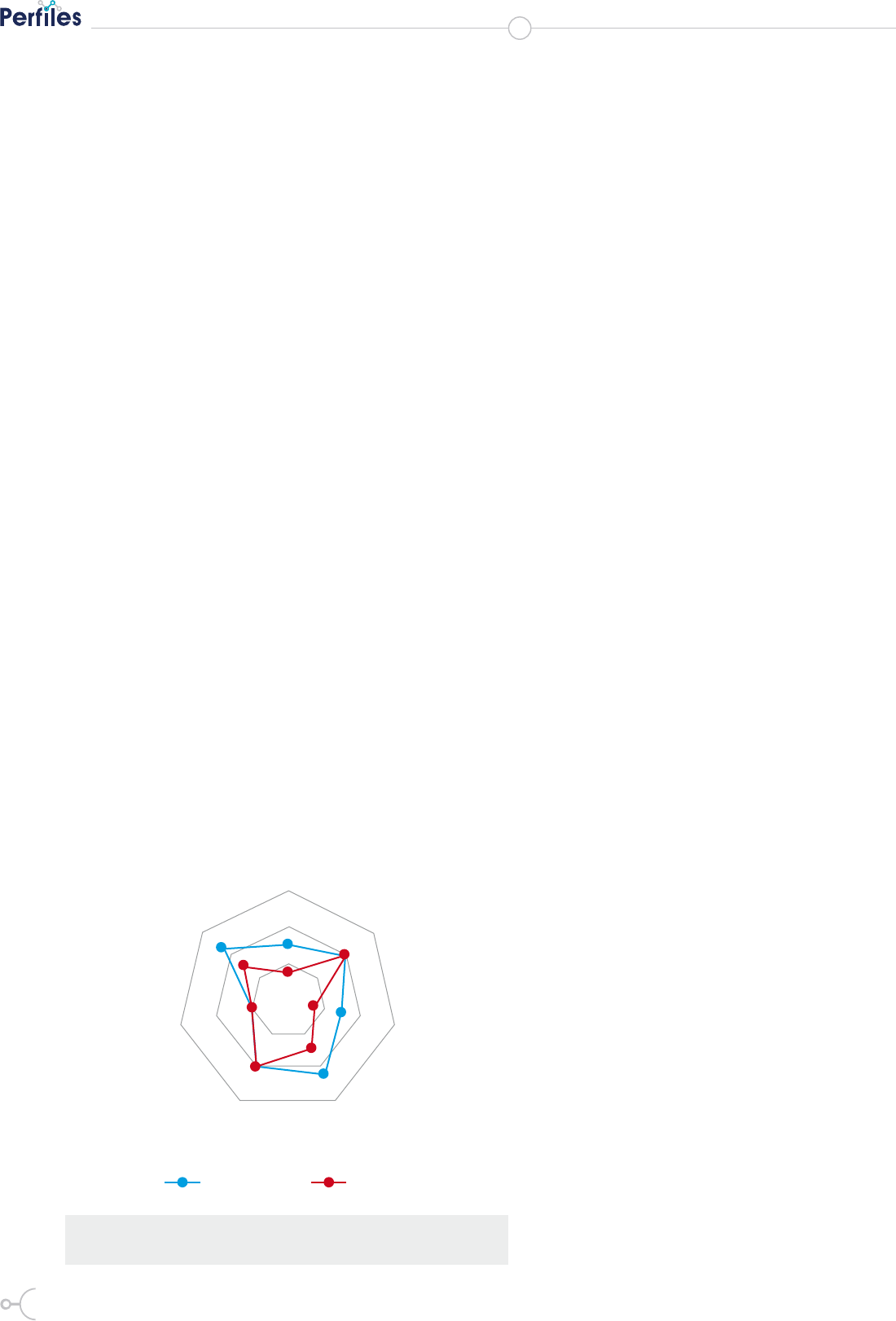

Para el análisis de los tiempos logísticos

se hicieron dos corridas del indicador,

la medida inicial tuvo un resultado de

2.50, luego de 10 meses el indicador se

valoró en 1.90, notándose una mejora

notable, en la tabla 7, y la gura 4, se

presenta los resultados de los dos aná-

lisis. Las mejora en el indicador son el

resultado de acciones tomadas como la

mejora en la logística de comunicacio-

nes, implementación de un software de

mantenimiento y alianzas estratégicas

para la adquisición de materiales. . Los

datos de los tiempos analizados fueron

tomados de registros históricos de man-

tenimiento. Posteriormente se calculó la

media de cada uno de los tiempos, para

iniciar el proceso de cálculo descrito.

IV. DISCUSIÓN

Para el cálculo de la mantenibilidad

general probabilística se utilizó la dis-

tribución de Weibull, se tomaron varios

tiempos de ensayo (2, 10, 20 y 40 ho-

ras) para tener una visualización clara

de la variación del indicador, obtenién-

dose medidas de tendencia (gura N°1),

el tiempo para un 100% de probabili-

dad de reparación superó las 40 horas

manteniéndose prácticamente constan-

te durante los 10 meses del estudio. Es

necesario tomar acciones para bajar los

tiempos de intervención técnica de la re-

paración.

Se determinó que la marca con mayor

probabilidad de reparación es Caterpi-

llar, seguida por Cummins y por último

MTU, se aclara que los equipos traba-

jan en el mismo régimen y contextos

100

90

80

60

50

40

30

20

10

0

2 h

10 h

20 h 40 h

F. Mecánicas F. Eléctricas F. Electrónicas

Figura 3. Probabilidades de reparación por tipo de falla

19,32%

20,38%

17,55%

60,97%

61,57%

65,62%

83,1%

83.03%

89,25%

96,52%

96,27%

99,05%

operacionales muy similares (gura 2). Además se pudo

determinar qué tipo de falla tiene más probabilidades de

reparación (gura 3).

Las probabilidades del tiempo de reparación suelen ser

calculadas por equipo, sin embargo se puede analizar

variantes como la marca o el tipo de falla, obteniéndo-

se información útil para denir nuevas estrategias. Para

comprobación del método se realizó adicionalmente una

prueba de simulación utilizando el método Montecarlo

para comprobar la validez de la distribución de Weibull.

Se utilizó el siguiente algoritmo:

54

Revista Cientíca

Inicio

M=Tamaño de ma muestra = 50 datos

Generación aleatoria de datos entre:

TTRmin=0,5h

TTRmáx=390h

Cálculo de las coordenadas de linealización

Salida: Índice de Correlación

R> 0,7.

La simulación aleatoria cumplió las expectativas en el

100% de los casos conteniéndose índices de correlación

superiores a 0,94.

La norma UNE-EN 60300-3-14 Mantenimiento y Logís-

tica de mantenimiento, menciona que la logística debe

ser evaluada, indica algunos aspectos para evaluar pero

no propone ningún método de cálculo [22]. Si se revisa

la norma UNE –EN 15341- Indicadores claves de ren-

dimiento del mantenimiento, tiene 71 indicadores divi-

didos en tres categorías: Económicos, Técnicos y Orga-

nizacionales [21], sin embargo muy pocos relacionados

directamente con la logística de mantenimiento. El nuevo

indicador propone un análisis de varios aspectos relacio-

nados con la logística del mantenimiento, tabla 5 y los

conjuga para obtener un resultado numérico adimensio-

nal.

Este trabajo se enfoca en el análisis de la mantenibilidad

desde dos puntos de vista, la probabilidad técnica de re-

paración y los retardos logísticos y administrativos, en

el caso de estudio se encontró que en el período de 10

meces no hubo un cambio signicativo en la mejora de

los tiempos de reparación, mientras que el análisis de los

tiempos logísticos y administrativos el

indicador mostro un avance, pues inicio

en 2,5 y terminó en 1,9. Se recomienda

que el cálculo del indicador sea semes-

tral o anual.

V. CONCLUSIONES

• La mantenibilidad es un estudio muy

importante a nivel de gestión, debido a

que puede pronosticar la probabilidad de

reparación en un tiempo determinado, el

análisis probabilístico apuntó a deter-

minar que marca de equipo tiene ma-

yor probabilidad de reparación y de la

misma manera se enfocó en determinar

cuál de las fallas (mecánicas, Eléctricas

y electrónicas) tienen mayores proba-

bilidades de ser reparadas. Pudiéndose

ampliar el análisis para otras caracterís-

ticas como: modelos de máquinas, áreas

o secciones de una empresa, contextos

operativos, etc. De esta manera se pue-

de obtener información muy especíca

para la toma de decisiones. El presente

artículo ofrece una herramienta estadís-

tica que permite controlar estos paráme-

tros y como producto indirecto aumentar

la productividad de una empresa.

• Los tiempos modernos, imponen resul-

tados precisos y es menester de los profe-

sionales de actualidad, que cuenten con

todos los materiales, insumos, repuestos

y equipos necesarios para dar respuesta

ágil a las actividades de mantenimiento

que necesita la industria. Los correctivos

realizados a una máquina deben estar

documentados, para lograr dar un segui-

miento y proponer posibles acciones de

mejora en próximas intervenciones. Esta

investigación proporciona un ejemplo

práctico y un procedimiento establecido

para controlar los tiempos de reparación

entre cada parada. Las herramientas esta-

dísticas y el análisis de la mantenibilidad

aplicadas a grupos electrógenos, sugie-

ren una metodología able para medir el

tiempo de ejecución técnica.

0,3

0,3

0,45

0,45

0,4

0,4

0,3

0,15

0,15

0,3

0,2

Tiempo de

noticación

del problema

Tiempo de

planicación y

programación

Tiempo de

aprobación

Tiempo de

solicitar materiales y

repuestos

Tiempo de

compra

Tiempo de

liberación de

equipos

Tiempo de

traslados del

personal

Mes 1 Mes 10

Figura 4. Indicador de retardos logísticos y administrativos, mes 1 y mes 10

Número 20 Vol. 2 (2018)

ISSN 2477-9105

55

• La ejecución de una reparación pue-

de ser dividida en dos partes: él tiem-

po técnico de la reparación y el tiempo

consumido en retardos logísticos y ad-

ministrativos, los tiempos técnicos que

deben ser analizados con la mantenibi-

lidad probabilística, para los retardos

logísticos esta investigación propone

un indicador práctico y fácil de imple-

mentar. Este indicador proporciona una

información útil incluso para otros de-

Gallegos Londoño, Calderón Freire, Viscaíno Cuzco, Villacrés Parra

partamentos de una empresa, como: bodega (inventario),

compras, contabilidad, etc.

• Toda gestión de mantenimiento debe ser evaluada y

esta evaluación debe proporcionar información necesaria

para tomar acciones correctivas respecto a la gestión. El

análisis de la mantenibilidad es una herramienta muy im-

portante para cumplir con los objetivos de mejora. Esta

investigación pretende aportar ideas prácticas para futu-

ras investigaciones.

R

eferencias

1. AENOR UNE-EN 151001. Norma Mantenimiento Indicadores de mantenibilidad de dispositivos industria-

les, Madrid: AENOR, 2011.

2. Kelly A, Harris M, Gestión del Mantenimiento Indistrial. Vol 1 1ra ed. Madrid: Fundación Repsol; 1977

3. AENOR UNE-EN 13306, Norma Terminología de mantenimiento, Madrid: AENOR, 2011.

4. León.P, González V, Moreu P, Crespo A, Barberá L, Norma de mantenibilidad propuesta para la evaluación

de la mantenibilidad de activos industriales.Ingeniería y gestión del mantenimiento. 2011; 3-13.

5. Kenezevic J, Mantenibilidad. Vol 9. 4ta ed. Madrid: ISDEFE, 1996.

6. Goulden E, An analytic approach to performing a mantainability demostration. IEEE Transactions on Relia-

bility, 1990; 19-22.

7. Tabarea L, Administración moderna del mantenimiento, Vol 1, 2da ed. Sao Paulo, 2000.

8. Benitéz R, Díaz A, Carrera J. Metodología para el cálculo de la mantenibilidad. 2014; 2-6.

9. Hernández E, Anulo B, Fiallos P, Chavez V, Método para el cálculo del costo de la indisponibilidad en pro-

cesos productivos. Peres. 2017; 91-94.

10. Mora A, Mantenimiento estratégico para empresas industriales o de servicio. Vol 1. 1ra ed. Medellín:

Ultragrácas, 2005.

11. Kenezevic j, Mantenimiento. Vol 10, 4ta ed. Madrid: ISDEFE; 1996.

12. Red temática nacional sobre seguridad de funcionamiento y calidad de servicio de sistemas productivos.

Aproximaciones de la Conabilidad Aplicaciones Prácticas. Vol 1. 1ra ed. Madrid: Ingeman, 2010.

13. Parra c, Crespo A, Métodos de análisis de abilidad, mantenibilidad, disponibilidad y riego, Ingecom, 2016,

23-27.

14. Tamborero J, NTP 331. Fiabilidad: la distribución de Weibull. NPT 331, Madrid: 1994.

15. Mesa D, Ortíz Y, Pinzón M, La Conabilidad, la Disponibilidad y la Mantenibilidad, diciplinas modernas

aplicadas al mantenimiento, Scientia y technica, 2ISSN 0122-1701, Nº 30, 2006; 1-10.

16. Zabala W, FIabilidad de Máquinas, Vol 1, 1ra ed. Riobamba: Espoch, 2004.

17. AENOR UNE-IEC 60300-3-10. Norma Guía de aplicación Mantenibilidad parte 10. Madrid: AENOR,

2007.

18. AENOR-UNE-EN 20654-4. Norma Planicación del mantenimiento y logística del mantenimiento parte 4

de 8. Madrid: AENOR, 2002.

19. Rey F. Hacia la excelencia en mntenimiento, Madrid: Tecnologías de gerencia y producción S.A.TGP-HOS-

HIN SL, 1996.

20. Yanez M, Gómez H, Valvuena G, Ingeniería de la conabilidad y análisis estadístico del riesgo. Madrid:

Reliability and risk management; 2004.

21. AENOR.UNE-EN 15341, Indicadores claves del mantenimiento. Madrid: AENOR; 2008.