A

bstract

R

esumen

98

ISSN 2477-9105 Número 22 Vol. 2 (2019)

DESARROLLO DE UN BANCO DE PRUEBA PARA COLECTORES SOLARES

DE AGUA CON TUBOS AL VACÍO: ANÁLISIS DE FUNCIONAMIENTO Y

COMPARACIÓN CON DISPOSITIVOS COMERCIALES

1

Gladys Urquizo Buenaño*,

2

Angel Llerena Cruz,

1

Ana Cushpa Guamán

1

Facultad de Recursos Naturales, Escuela Superior Politécnica de Chimborazo, Riobamba, Ecuador

gladys.urquizo@espoch.edu.ec

Debido al desarrollo tecnológico de los países industrializados, el diseño y ensamble de colectores solares

para el calentamiento de agua está pensado mayoritariamente para funcionar en países Europeos y

Occidentales, para monitorear el funcionamiento de colectores se requieren equipos específicos que

generalmente se centran en tomar datos del tanque de almacenamiento de agua, sin considerar el proceso

que se realiza en los tubos de vacío. El presente estudio muestra el diseño e implementación de un banco de

pruebas para colectores, conformado por sensores posesionados estratégicamente que permiten medir la

variación de temperatura, presión, nivel; además de un HMI (Interfaz Humano Máquina) para visualizar

la información obtenida en tiempo real. Para el tratamiento y proceso de la información se usaron las

tarjetas ARDUINO MEGA y DAQ NI6009. Como resultado se evidencia el funcionamiento del equipo

con los datos obtenidos, al compararlo con los dispositivos comerciales: Sper Scientific 800024 y HANNA,

el sistema implementado presentó un funcionamiento similar, con un menor tiempo de respuesta, y

permitió medir la temperatura al interior de los tubos al vacío en 4 diferentes posiciones. Al conocer

el comportamiento interno del fluido dentro del dispositivo, se pueden obtener conclusiones acertadas

acerca del proceso interno dentro del colector.

Palabras clave: Módulos electrónicos; colectores solares; labview; arduino.

Development of a test Bank for Solar Water Collectors with Vacuum Pipes: Operating

Analysis and Comparison with a Commercial Device

Fecha de recepción: 16-04-2019 Fecha de aceptación: 14-06-2019

2

Universidad Internacional de la Rioja, Logroño, España

Due to the technological development of the industrialized countries, the design and assembly of

solar collectors for water heating is mainly intended to operate in European and Western coun-

tries. To monitor the operation of collectors, specific equipment is required that generally focuses

on collecting data from the water storage tank, without considering the process that takes place

in the vacuum tubes. The present study shows the design and implementation of a bank of tests

for collectors, conformed by strategically possessed sensors that allow to measure the variation

of temperature, pressure, level; in addition to an HMI (Human Machine Interface) to visualize

the information obtained in real time. For the processing and processing of the information, the

ARDUINO MEGA and DAQ NI6009 cards were used. As a result, the operation of the equipment

with the obtained data is evidenced, when compared with the commercial devices: Sper Scienti-

fic 800024 and HANNA, the implemented system presented a similar operation, with a shorter

response time, and allowed to measure the temperature inside the Vacuum tubes in 4 different

positions. By knowing the internal behavior of the fluid within the device, you can obtain accurate

conclusions about the internal process within the collector.

Key words: Electronic modules, solar collectors, labview, Arduino

99

Urquizo, Llerena, Cushpa

I. INTRODUCCIÓN

La globalización ha estandarizado el

tipo de dispositivos termosolares, lo

que vuelve fundamental el poder cono-

cer el comportamiento termodinámi-

co de prototipos o nuevos productos

que aparecen en el mercado u obtener

datos experimentales en investigación

cientíca (1), siendo necesario el de-

sarrollo de equipamiento adecuado

para monitorear y validar el funcio-

namiento de dichos dispositivos (2).

El empleo de dispositivos electrónicos

para dicho n es indispensable, los mis-

mos que tienen sus inicios antes de la

década de los 80, cuando el osciloscopio

y la banda de papel representaban los

métodos más comunes para medir seña-

les en el tiempo (3), con la disminución

de los precios de las PC compatibles con

tarjetas de adquisición de datos se han

convertido en instrumentos infaltables

en la mayoría de laboratorios. El poder

combinar una alta tasa de adquisición de

datos con un soware gráco, hace posi-

ble diseñar un sistema complejo de ad-

quisición con análisis de datos en tiempo

real y gracas en función del tiempo (4).

Al hablar sobre tarjetas como comple-

mento del análisis de datos aparecen

necesariamente los soware para estu-

diar e interpretar las señales obtenidas

por dichos dispositivos, uno de éstos es

Labview, que es un soware de progra-

mación gráco desarrollado en 1986 (5),

con un entorno que permite el desarrollo

de aplicaciones de ingeniería y ciencia,

que facilita crear, codicar y visualizar

sistemas de ingeniería; combinando ad-

quisición de datos, análisis y herramien-

tas para presentación de resultados (6).

Apoyados en Labview se desarrolló un

módulo de pruebas para Calentadores

de Agua de tubos al vacío en la Escue-

la Superior Politécnica de Chimbora-

zo (ESPOCH), que permite realizar un

monitoreo adecuado y tomar señales

especícas de los parámetros más rele-

vantes que inuyen directamente en estos equipos, me-

diante el cual se obtuvo parámetros internos, tales como:

la presión con la cual ingresa el agua, la temperatura

de entrada y salida y el nivel del agua respectivamente.

Este Módulo trabaja con dos tarjetas de adquisición de

datos, una DAQ NI 6009 de la National Instruments

con multifunción I/O (input/output), que tiene 8 en-

tradas analógicas simples o 4 diferenciales, con 14 bits

de resolución, una tasa de muestreo Máxima de 48

kS/s (kilo samples per second), 2 salidas análogas con

una resolución de 12 bits, a 150 Hz, 12 pines Digitales

I/O, un contador de 32 Bits (7); y una tarjeta ARDUI-

NO UNO Atmega328p, tiene 14 entradas Digitales I/O,

de los cuales 6 pueden ser usados como salidas PWM

(Pulse Width Modulation ), 6 entradas análogas, un cris-

tal de cuarzo con una frecuencia de 16 MHz. (8).

Tanto la tarjeta Arduino como la DAQ se comu-

nican al PC mediante una conexión serial, y dis-

ponen de una interface propia a su sistema (9).

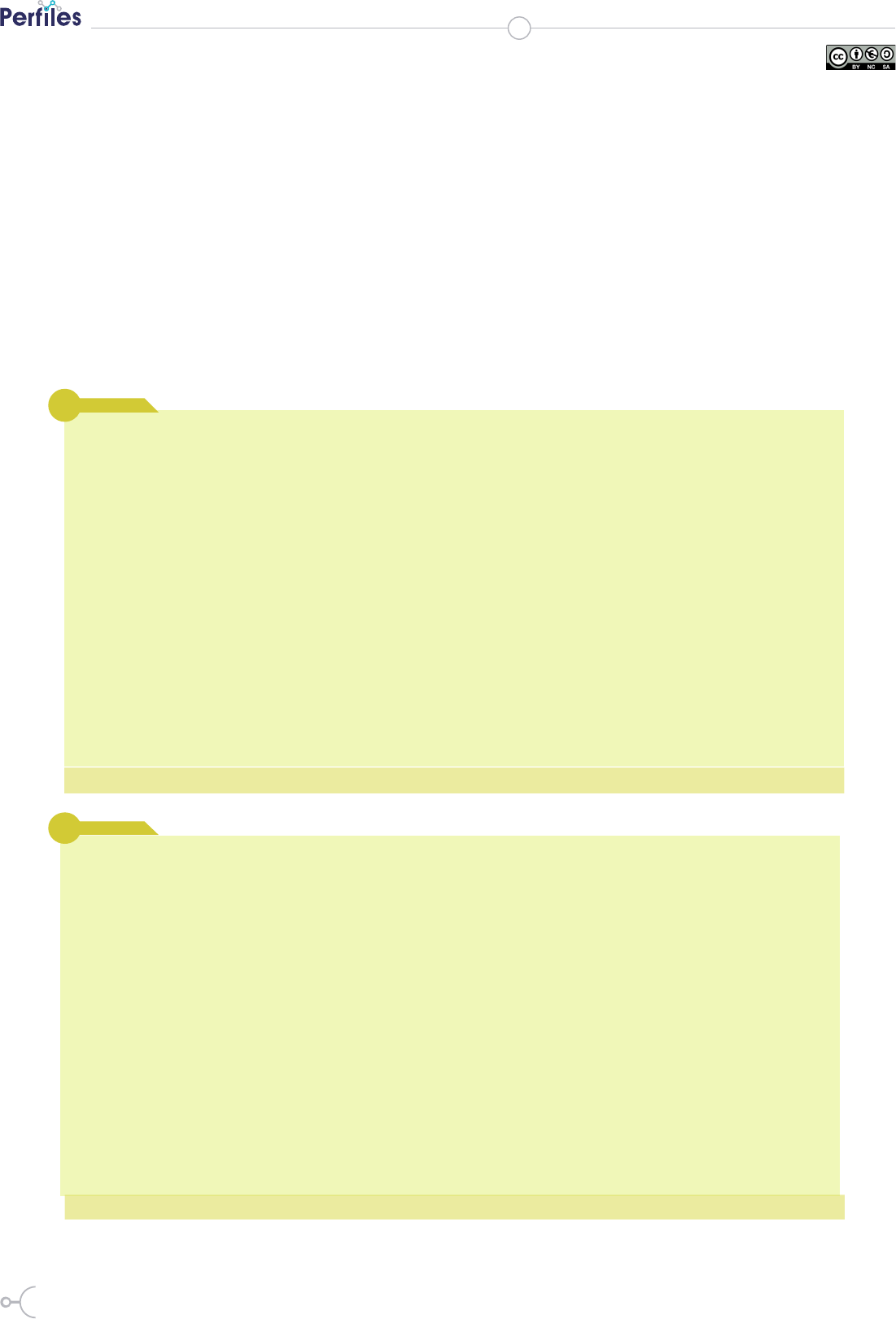

II. MATERIALES Y MÉTODOS

El banco de pruebas para colectores solares de tubos al

vacío está conformado por diferentes etapas; en la prime-

ra etapa se encuentran varios elementos físicos de medi-

ción y accionamiento, la segunda etapa hace referencia a

la adquisición de señales, la tercera está dedicada al trata-

miento de la información obtenida mediante soware, y

última es la interfaz entre el dispositivo implementado y

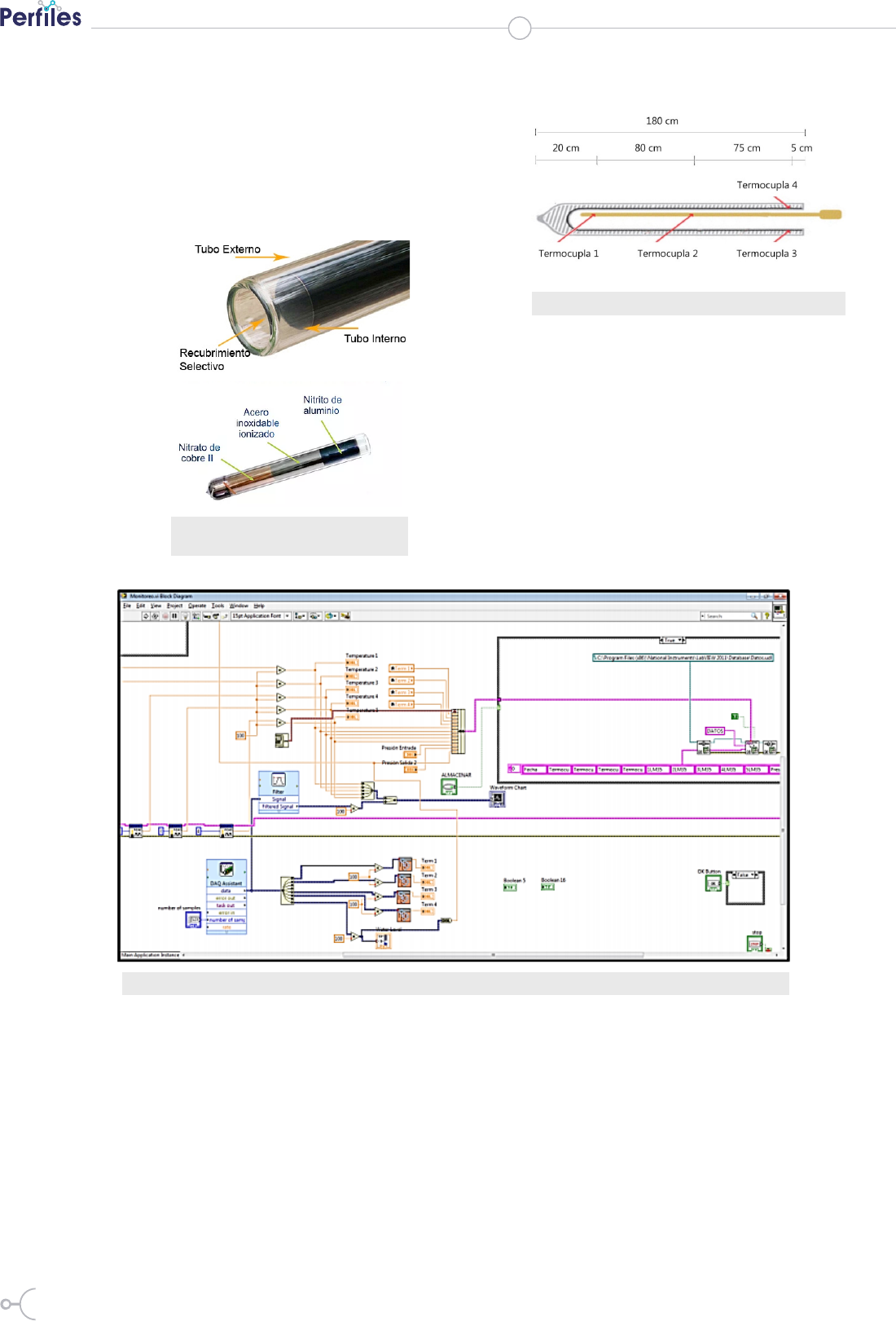

el usuario; tal como se muestra en la gura 1.

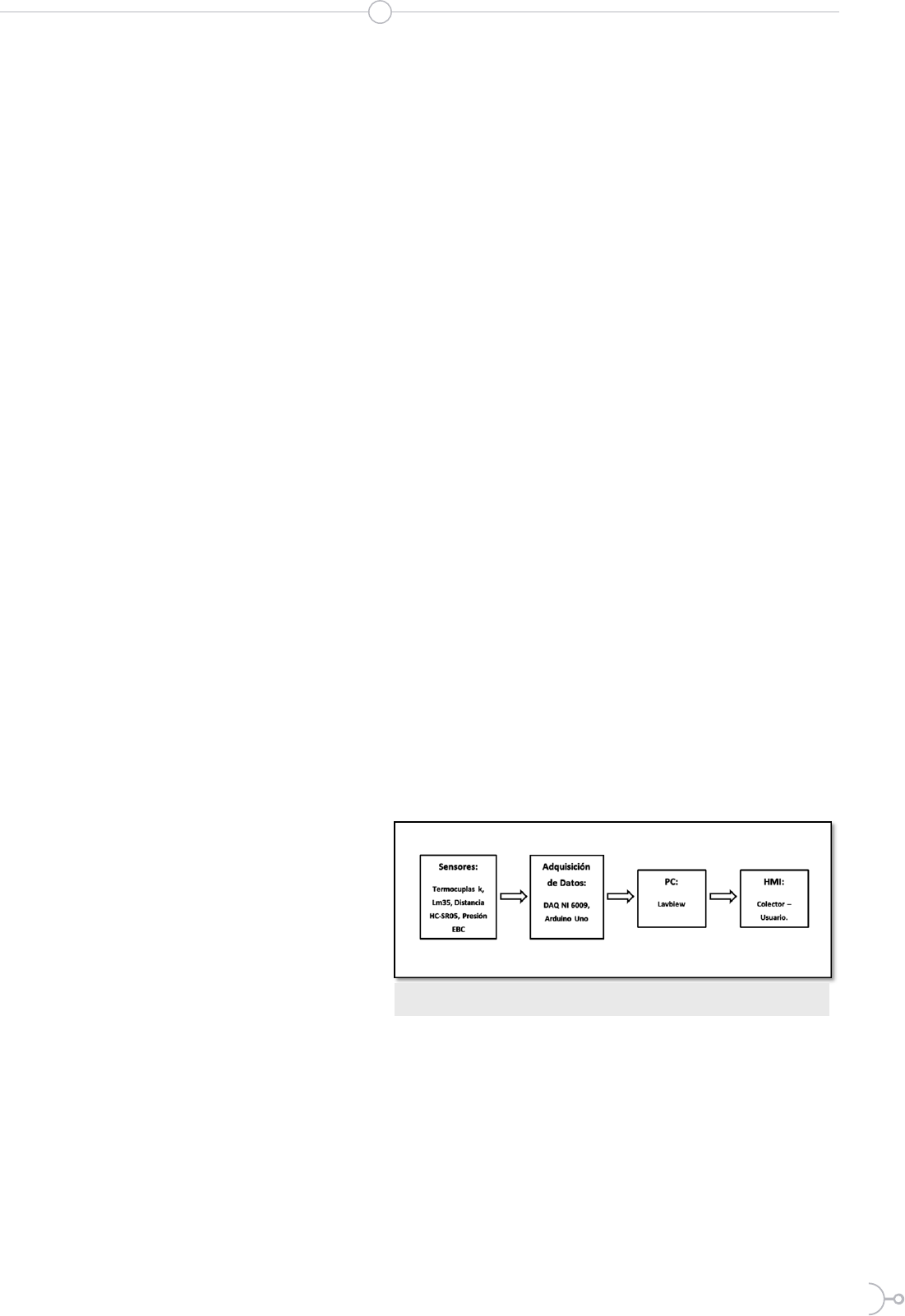

La información adquirida por medio de los sensores fue

ingresada a LABVIEW (gura 2), soware de la empre-

sa Nationals Instruments, para su procesamiento, este

programa es un soware de programación gráco que

permite trabajar con señales provenientes de medios ex-

ternos, hacia la PC; crear rutinas de trabajo, realizar pro-

cesos, acondicionamientos de señales y sobretodo control

basado en algoritmos programados creando subprogra-

mas que faciliten los procesos principales (10).

Figura 1. Diagrama de Bloques del proceso que gobierna el funcionamiento del Sis-

tema

100

ISSN 2477-9105 Número 22 Vol. 2 (2019)

Se realizó un procesamiento de señales mediante estruc-

turas de programación para realizar un control de datos

adquiridos, usando un ltro pasa bajo con una frecuencia

de corte de 2 Hz (11), se estableció el tiempo y la frecuen-

cia de muestreo (gura 8), posterior a esto se realizó la

conexión a una base de datos para el registro de la infor-

mación obtenida, y el diseño de un HMI para la visualiza-

ción del funcionamiento del sistema. En cuanto a los datos

de temperatura, no se requiere de una tasa alta de conver-

sión debido a que el cambio del fenómeno físico es lento.

El ltro trabaja con señales positivas debido a las con-

diciones en las cuales va a trabajar el sensor, razón por

la cual no se esperan señales negativas en el proceso.

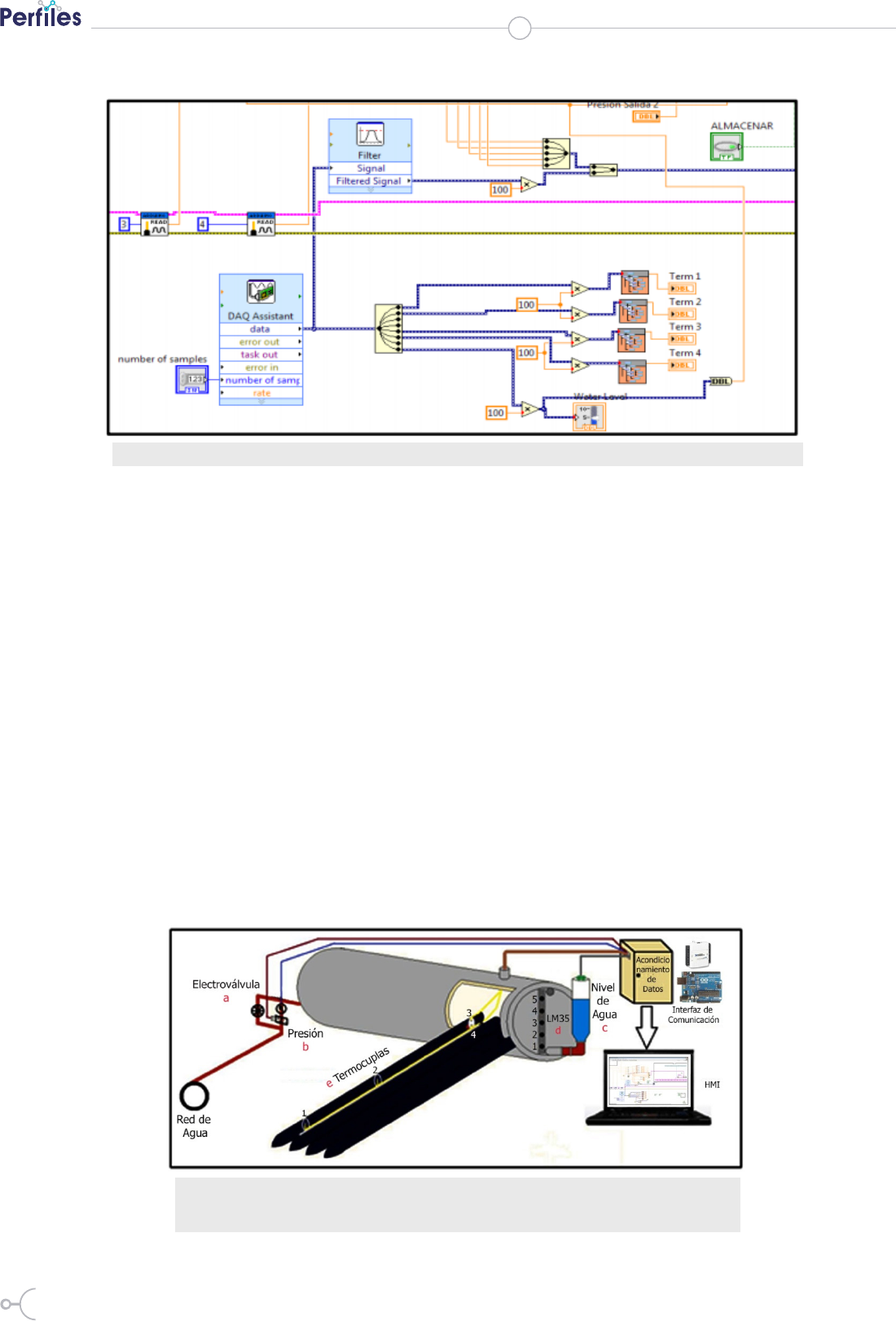

Los principales elementos físicos son: sensores de tem-

peratura, cuatro termocuplas tipo K y cinco LM35, un

sensor de distancia ultrasónico HC-SR05, un transistor

de presión EBC, (92050 / PT124B-210); una electrovál-

Figura 2. Programa desarrollado en Labview

Figura 3. Representación del sistema implementado: a) posición de la electroválvula, b) sensor de presión, e)

termocuplas, d) los LM 35, c) nivel de agua; el sistema de recolección y acondicionamiento de datos, y su envío

a la PC.

vula UEETEK, todos estos sensores

colocados en un colector solar de tu-

bos al vacío, mientras que como pla-

taforma de soware se usó Lavbiew.

Para extraer la señal de los sen-

sores e ingresarlas al computador

para su posterior análisis, se em-

plearon dos tarjetas de Adquisición.

Los sensores de temperatura en los tubos

se conectaron a la Tarjeta DAQ NI6009,

que convierte el voltaje que recibe en sus

puertos a un valor digital; la velocidad de

conversión de estos valores se congu-

ran en S/s (Samples por segundo), como

se muestra en el diagrama de bloques

del proceso que se indica en la gura 1.

101

La posición de los sensores fue crítica

debido al n para el cual se diseñó el

banco de pruebas, el tanque de almace-

namiento de agua se formó con dos re-

cipientes de acero inoxidable separados

por una capa de poliuretano a una dis-

tancia de 10 cm, cuyo diámetro interno y

externo son 55 y 45 cm respectivamente.

En el interior del tanque se ubicaron 5

sensores de temperatura LM35, su ubi-

cación exacta se indica en la gura 3,

cubiertos por una barra de silicona de

1.2 cm de diámetro y 45 cm de longi-

tud, asegurando que la parte superior

del sensor esté en contacto con el uido,

los sensores se ubicaron a una distancia

de 8.75 cm entre sí, dejando un espa-

cio libre de 5 cm en las partes superior

e inferior de la barra, el rango de medi-

ción es de -55°C hasta 150°C, con una

respuesta de salida lineal de ±10 mv /°C.

El sensor de presión tiene un rango de

0 - 100 PSI, que tiene una precisión de

0,5% F.S, tiene una alimentación de

24VDC y tiene una conexión a Proceso

de 1/4" NPT (12), su posicionamien-

to se indica en la gura 3 y la gura 4.

Figura 4. Colocación del sensor de presión.

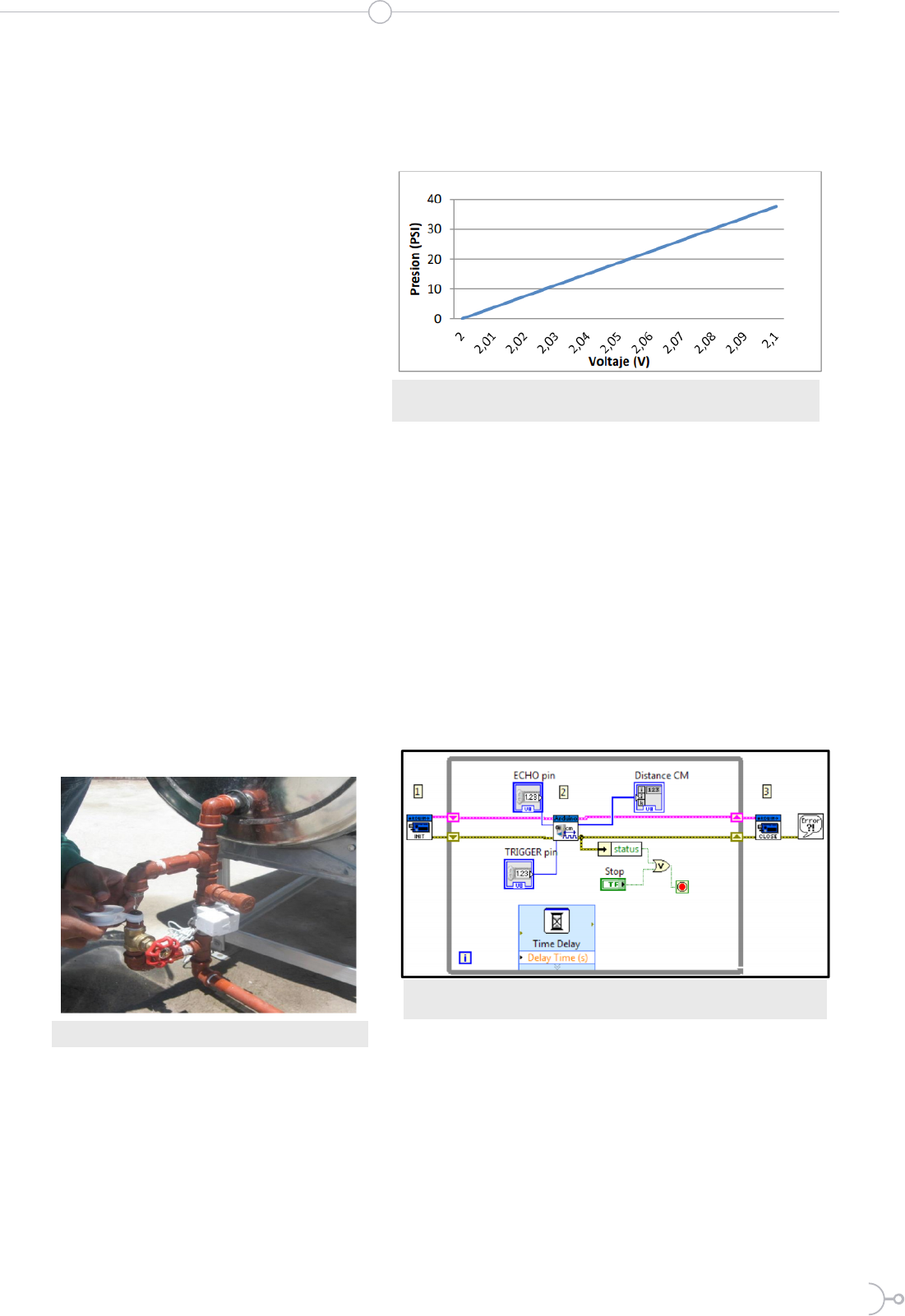

La respuesta de salida de este sensor es

lineal y directamente proporcional a la

presión aplicada; por otra parte, consi-

derando que el rango de este sensor es

de 4 a 20 mA que corresponden a 0 y 100

PSI respectivamente, fue necesario acon-

dicionar la señal de salida de corriente a

voltaje para lo cual se usó una resistencia de 500 ohms, ob-

teniendo de esta manera la entrada de voltaje deseada en

la tarjeta de adquisición, como se muestra en la gura 5.

Figura 5. Gráca voltaje vs presión de acuerdo a la señal obtenida en el sensor de

presión

El nivel del agua en el interior del tanque fue monitoreado

empleando un sensor ultrasónico HC-SR05, para lo cual

fue necesario incorporar un subsistema con una toma de

salida de agua, la misma que alimenta un recipiente ex-

terno que por el principio de presiones mantiene la mis-

ma altura que la altura del agua al interior del tanque, -

gura 4, (13), este sensor se ubicó en la parte superior del

recipiente a 5 cm del nivel máximo de agua; su funciona-

miento consiste en el envío de una onda ultrasónica que

rebota en el agua y se mide el tiempo que tardó la señal en

retornar al sensor, del cual se obtiene la distancia, gura 6.

Cada tubo de vidrio está constituido por dos tubos de vi-

drio sellados al vacío (gura 7), con un espesor de 2 mm

cada uno; el tubo exterior tiene una mínima reexión a los

rayos de luz y el tubo interior está cubierto por una capa

de pintura absorbente de Nitrato de Aluminio Pulveri-

zado (14), que transforma la energía solar en energía ca-

loríca. Los tubos evacuados tienen una longitud de 180

cm. Se colocaron cuatro termocuplas tipo K como indica

la gura 8, para monitorear la temperatura interna en los

Figura 6. Programación de la lectura del sensor de distancia para determinar el

nivel de agua, desarrollado en Labview.

Urquizo, Llerena, Cushpa

102

ISSN 2477-9105 Número 22 Vol. 2 (2019)

Figura 7. Partes y componentes de tubos de

vidrio de colectores.

tubos, la primera se ubicó a una distancia de 160 cm de-

jando 20 cm libres en la parte inferior del tubo, la segun-

da se ubicó a 80 cm y a 5cm de la parte abierta del tubo

se ubicaron la tercera y cuarta, su ubicación se muestra

en la gura 8, mientras que la programación para adqui-

rir las señales de estos sensores se muestra en la gura 9.

Figura 8. Ubicación de las Termocuplas en lo tubos de vacío

Figura 9. Programa para adquirir las señales de las Termocuplas desarrollado en Labview.

El control del llenado de agua en el tanque se realizó con

la señal que envía el sensor de nivel a través de la DAQ, en

tiempo real, hacia la electroválvula UEETEK de 12 voltios

(15), el mismo que indica cuando el sensor supera el ni-

vel máximo de agua permitido en el interior del tanque.

Adicionalmente se implementó una fuente para abastecer

de energía a cada sensor y las tarjetas de adquisición, ade-

más se instaló un sistema de ventilación para evitar el ca-

lentamiento de los dispositivos electrónicos y los circui-

tos en las placas, asegurando un correcto funcionamiento

de cada uno. La conexión física de los

sensores se la realizó mediante una placa

electrónica, que tiene puertos de entrada

para las salidas de los sensores, así como

puerto de salida para la alimentación de

los diferentes dispositivos; a su vez tam-

bién aloja los diferentes circuitos inte-

grados necesarios para el funcionamien-

to de los sensores y actuadores (16). Uno

de éstos circuitos es el circuito AD595,

103

Figura 11. Diagrama de Flujo de las señales del Sistema

Figura 10. Placa Electrónica Implementada.

que permite linealizar la señal obtenida

de las termocuplas tipo K (17); la pla-

ca tiene indicadores de luz LED`s para

comprobar la conexión de los sensores.

La placa contiene canales para el paso de

señales eléctricas que llevan los datos de

información de los sensores de presión,

temperatura y nivel, desde la entrada

al módulo hasta los pines de conexión

de las tarjetas de adquisición: DAQ NI

6009 y Arduino, y una fuente de alimen-

tación diseñada especícamente para

los dispositivos electrónicos dentro del

módulo, como se indica en la gura 10.

Por su parte las tarjetas de adquisición

reciben toda la información, las mis-

mas que convierten, acondicionan y

linealizan, en caso de ser necesario,

la información adquirida, para poste-

riormente enviar la información a la

PC para su procesamiento y posterior

visualización y control mediante un

HMI, como se muestra en la gura 11.

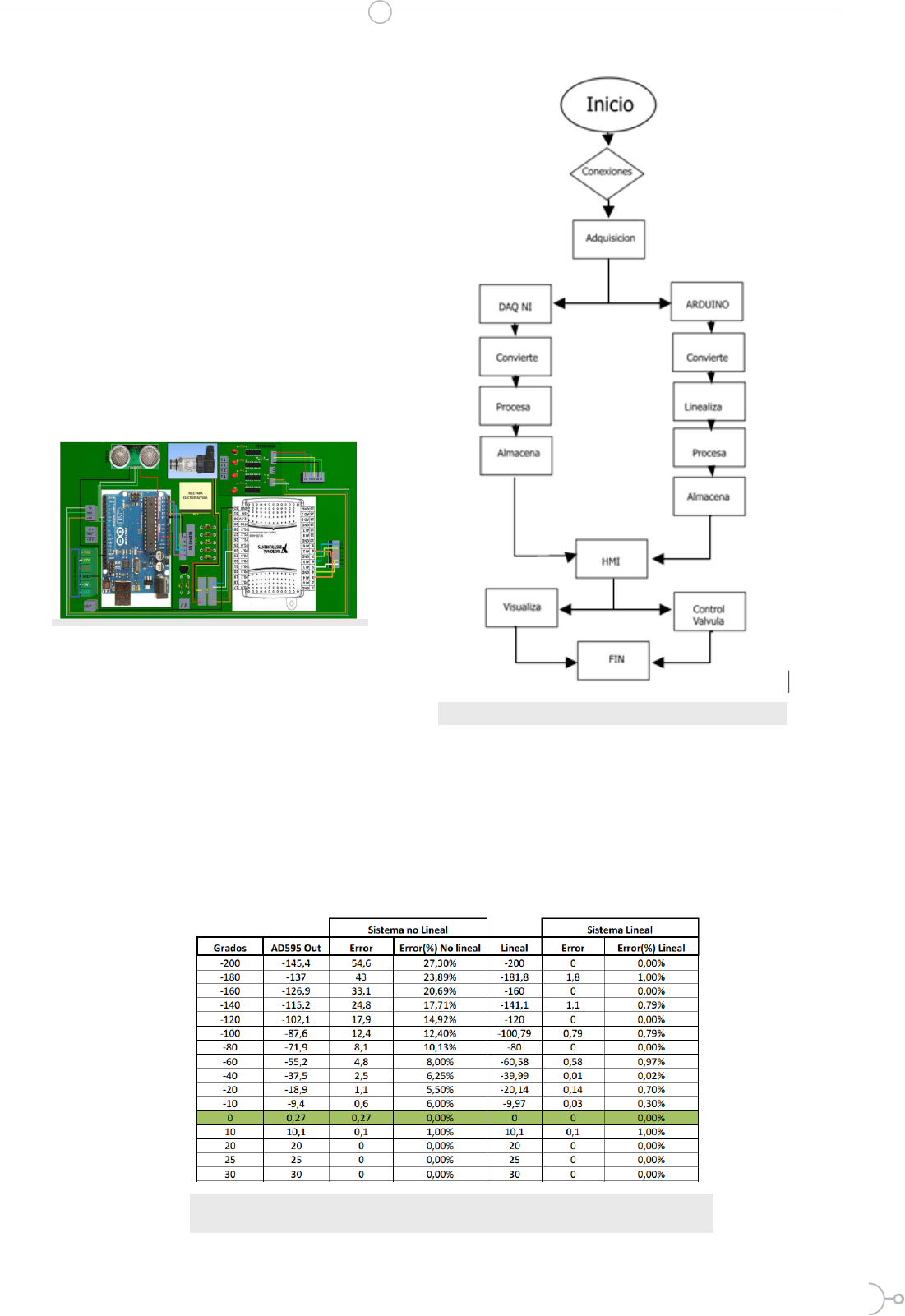

Linealización de la señal de las termocuplas

En la Figura 12. se observa que la diferencia en la medi-

da calculada entre las termocuplas y la temperatura real,

se incrementa a medida que el fenómeno físico incre-

menta su valor a valores extremadamente altos, superan-

do los 600 ° C, o por el contrario si disminuyen bajo 0.

Figura 12. Comparación de las señales que se obtienen con las termocuplas antes y después de la apli-

cación del AD595, empleado para su linealización

Urquizo, Llerena, Cushpa

104

ISSN 2477-9105 Número 22 Vol. 2 (2019)

Figura 13. Sistema Lineal vs el Sistema No Lineal

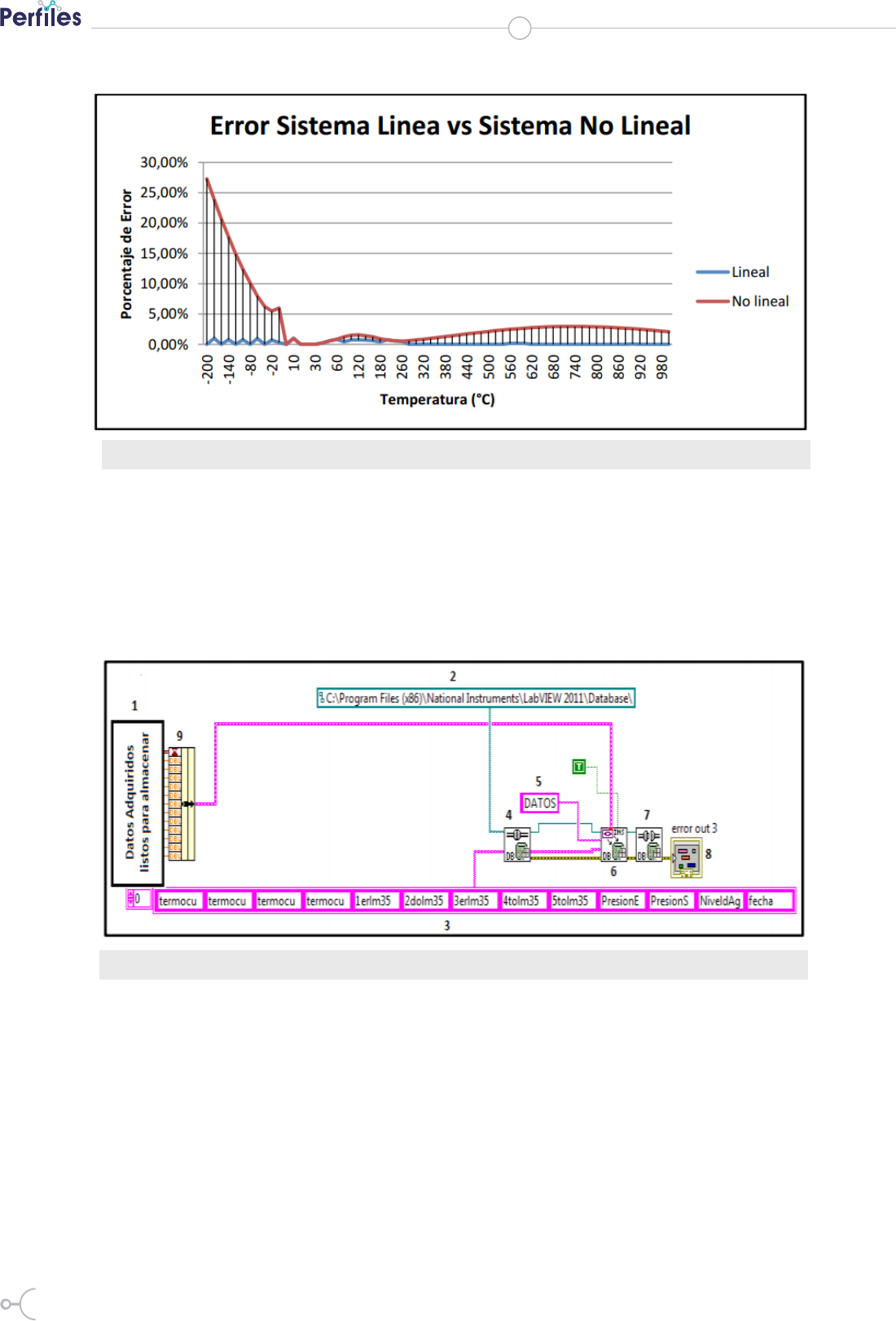

Base de datos

Labview presenta herramientas de la librería NI_Databa-

se.API.Lvlib que permiten establecer una comunicación

entre LABVIEW y MICROSOFT ACCESS, para registrar

automáticamente los datos en una Base de Datos. La In-

terfaz gráca de este programa permite la creación de un

HMI para el monitoreo de los valores de

temperatura en cada uno de los puntos

en los cuales están ubicados los senso-

res, la presión, el Nivel de agua y el con-

trol del funcionamiento del programa

desarrollado, como indica la gura 14.

Figura 14. Registro de la información en la Base de Datos

III. RESULTADOS Y DISCUSIN

Módulo de pruebas

El sistema permite la adquisición, el monitoreo y el al-

macenamiento de datos de los sensores ubicados en el

calentador solar, las señales de salida de cada sensor, son

los datos de entrada para el módulo de pruebas que en

su interior aloja las tarjetas de adquisición para el pro-

cesamiento de las señales se empleó el soware LAB-

VIEW, que permite la creación de un HMI (Interfaz

Humano Máquina) para el monitoreo

del sistema y el control del llenado del

tanque, mientras que para el almacena-

miento de datos obtenidos se creó una

base de datos con registros comple-

tos, empleando un canal de comunica-

ción entre LABVIEW y MICROSOFT

ACCESS, para su posterior análisis.

Se conguró una conexión entre el

sistema de adquisición y un progra-

ma de almacenamiento para el regis-

105

tro automático de los valores en una

base de datos, en este caso se usó MI-

CROSOFT ACCESS. Posterior al al-

macenamiento en la base de datos externa a labview,

se realizó la programación necesaria para extraer los

datos y poder visualizarlos en una pantalla (gura 15).

Figura 15. Visualización de Datos almacenados, en labview.

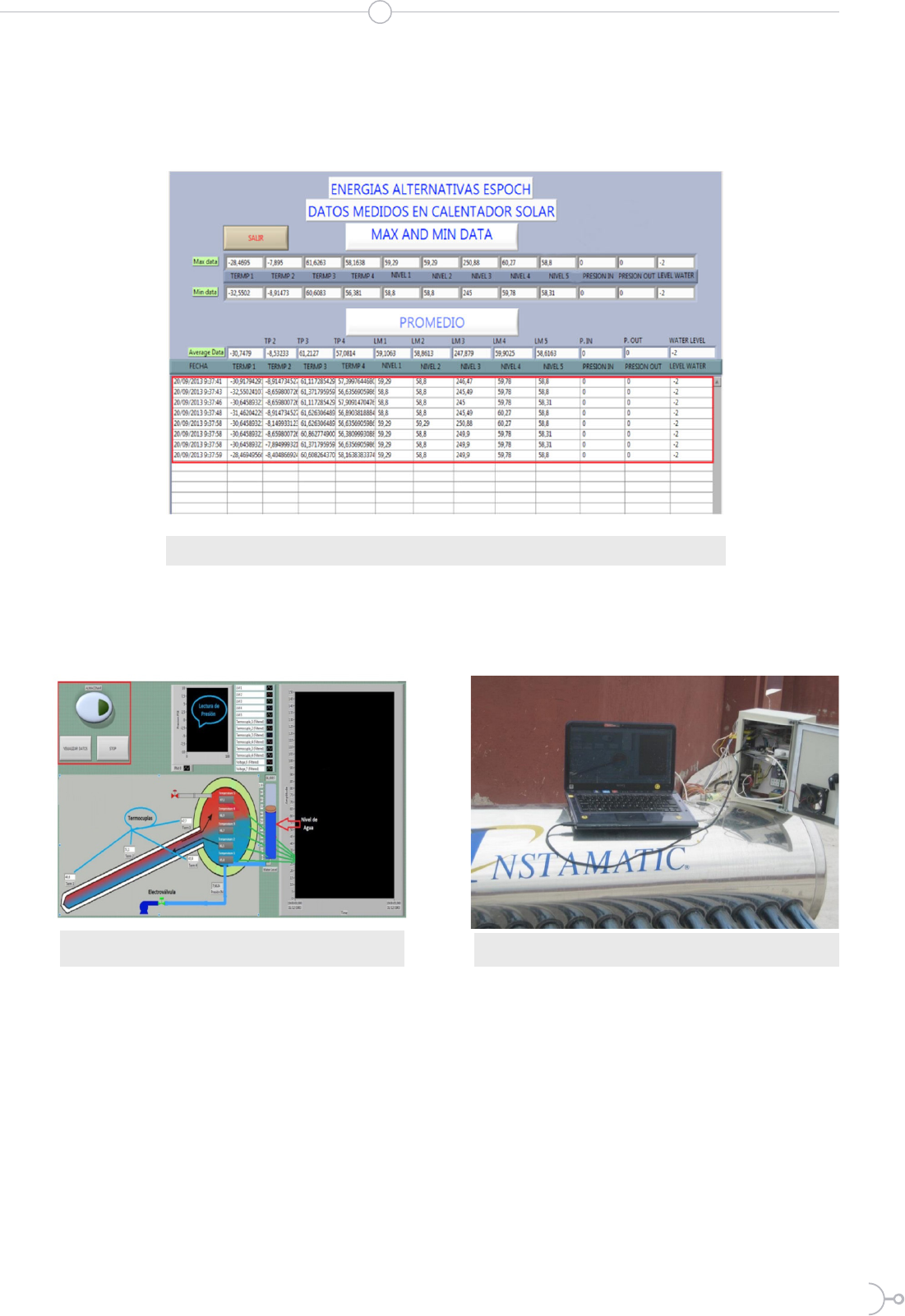

La gura 16 muestra el HMI di-

señado para visualizar los datos

de monitoreo y al mismo tiem-

po permite controlar las opciones que presen-

ta el soware: el almacenamiento y la visualización.

Figura 16. HMI implementado para la visualización del funciona-

miento del sistema.

Figura 17. Sistema implementado y en funcionamiento.

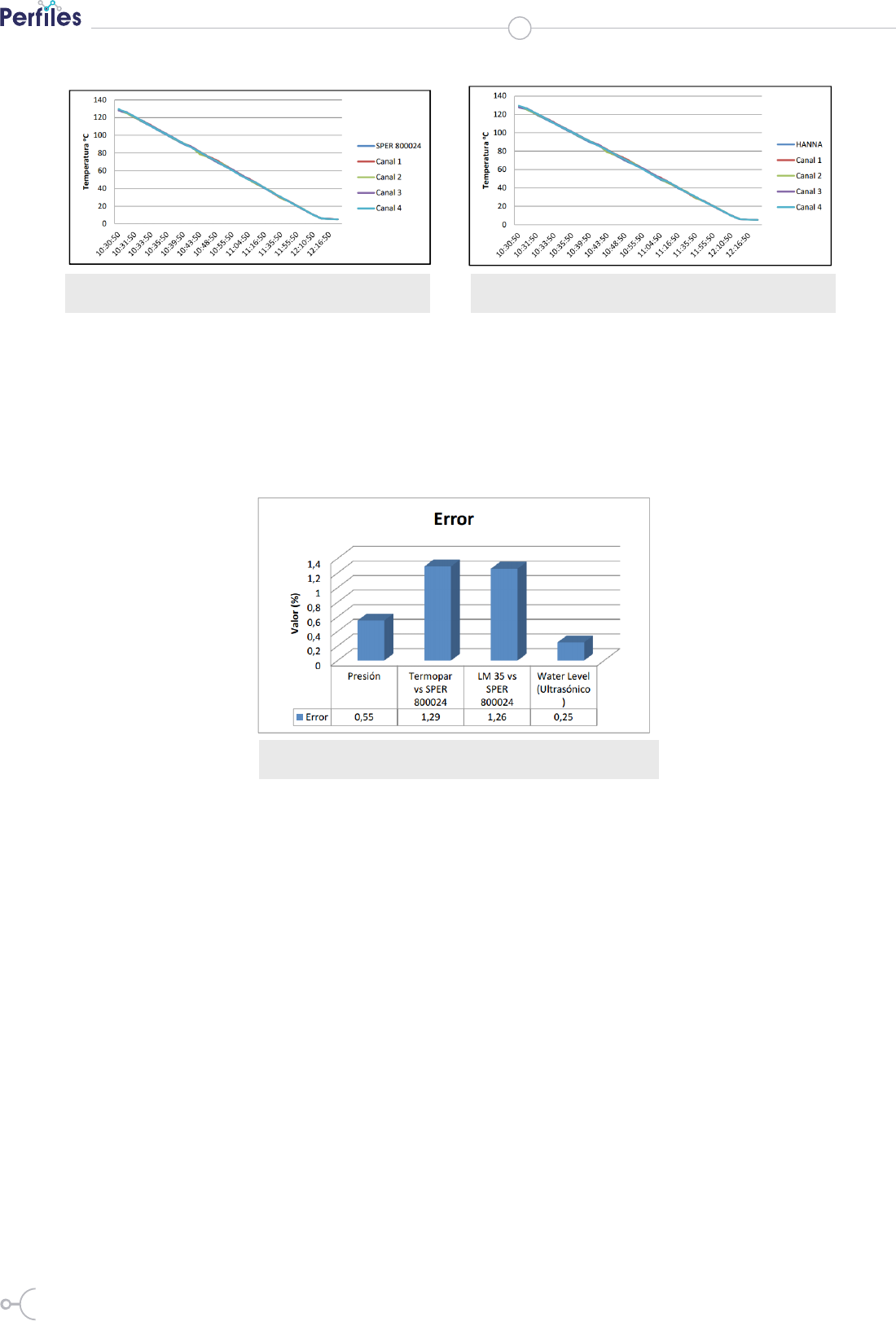

Discusión: Validación del sistema

La validación de la información recolec-

tada se realizó mediante una compara-

ción del funcionamiento obtenido con

el sistema implementado y el funcio-

namiento con otros dispositivos. Para

la medición de la variable temperatu-

ra en el interior de los tubos de vidrio,

a través de las 4 termocuplas tipo K, se

eligió como patrón de comparación el

dispositivo Sper Scientic 800024 Chan-

nel Datalogging ermometer, que muestra datos de 4

sondas termopar de tipo K, J, E o T simultáneamente,

en una pantalla LCD multilínea y retroiluminada, tiene

una respuesta rápida con alta precisión, graba y almacena

hasta 16,000 puntos de datos en cada uno de los 4; tiene

comunicación con cable bidireccional con puerto USB y

soware gráco y posee certicado de cumplimiento tra-

zable, (18), adicionalmente se realizó una segunda com-

paración con el equipo HANNA de características simila-

res, ejecutando varias pruebas en las mismas condiciones

simultáneamente, los resultados se indican en la gura 18.

Urquizo, Llerena, Cushpa

106

ISSN 2477-9105 Número 22 Vol. 2 (2019)

Figura 18. Comparación en la lectura de temperatura en los tubos con el

sistema desarrollado vs Sper Scientic 800024.

Figura 19. Comparación en la lectura de temperatura del sistema desa-

rrollado vs HANNA

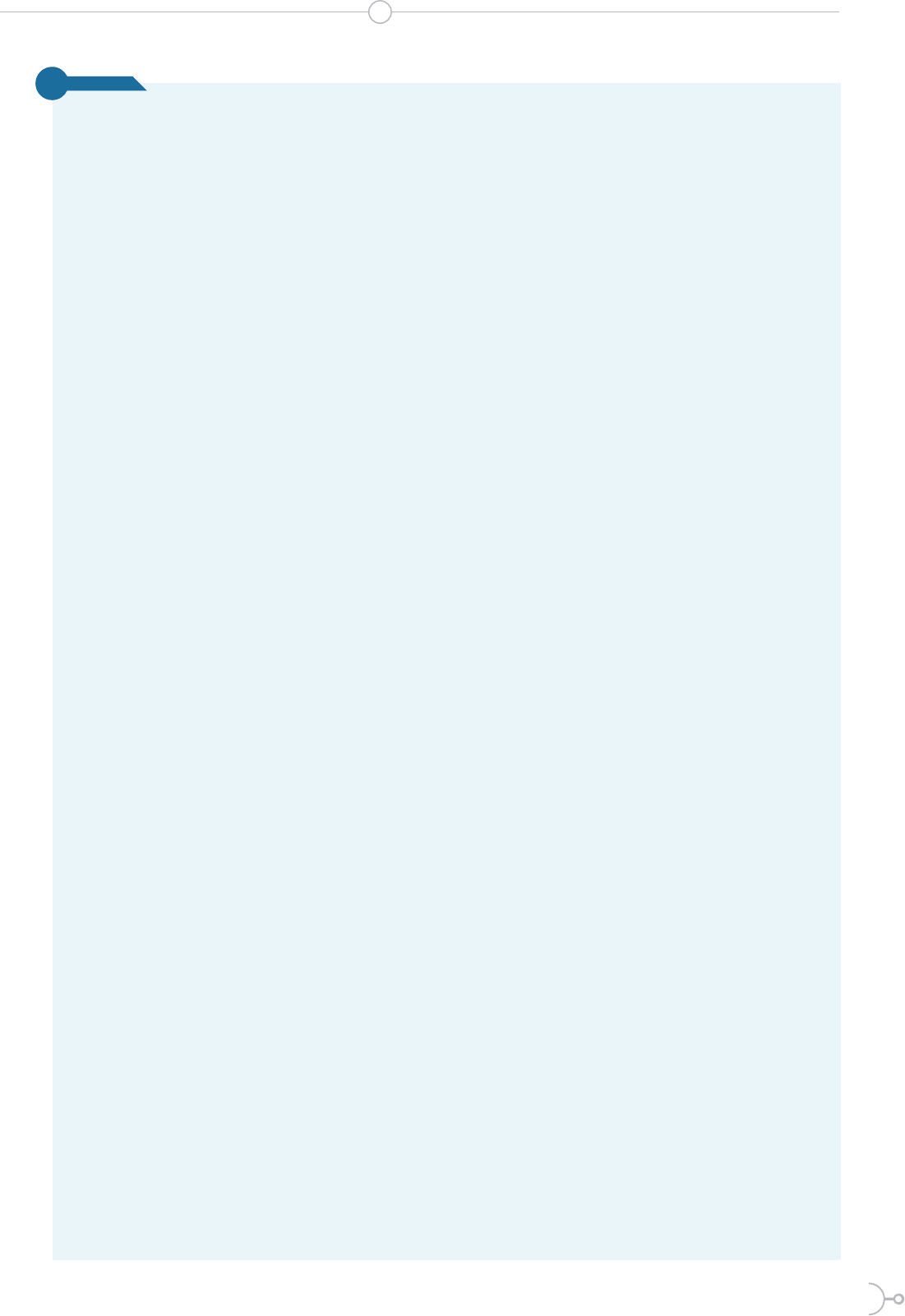

Errores en la adquisición.

Para establecer el margen de error se usó un equi-

po eciente y calibrado, de referencia, para cada uno

de los parámetros que mide el módulo de pruebas.

Se debe tener en cuenta que cada equipo tiene un error

propio, el mismo que viene indicado en la

hoja de datos de cada elemento electróni-

co. Para determinar el error del sistema se

hizo un análisis del promedio de errores

presentado por cada sensor implemen-

tado, tal como se indica en la Figura 20.

Figura 20. Margen de error en la medición obtenida con el sistema implemen-

tado.

IV CONCLUSIONES

El banco de pruebas implementado permite ob-

tener información sobre el desarrollo del proce-

so térmico que se produce dentro de los colectores

solares de tubos al vacío, permitiendo analizar el fun-

cionamiento de dichos dispositivos en nuestro país.

Teniendo en cuenta que estos equipos fueron dise-

ñados con las características geográcas y climáti-

cas de otros países, mediante la presente investiga-

ción se puede estudiar su comportamiento real en

un ambiente especíco, permitiendo a futuro plan-

tear un posible rediseño de acuerdo a los resultados

obtenidos con nuestras condiciones climatológicas.

El dispositivo implementado presenta respuestas en tiem-

po real, mientras que los dispositivos HANNA Y SPER

CIENTIFIC 800024 miden el uido cada 4 segundos, por

su parte la adquisición de datos en puntos estratégicos

del colector solar y en tiempo real, permiten al usuario

generar un análisis eciente del proceso.

El dispositivo incrementa su error al

someterse a rangos de temperatura ex-

tremadamente elevados o sumamente

bajos, y por el contrario trabaja perfec-

tamente en rangos de temperatura entre

los 100 y -50 grados centígrados, de ma-

nera que para que trabaje en rangos supe-

riores o inferiores se debería realizar un

ajuste en la sensibilidad de los sensores.

107

Urquizo, Llerena, Cushpa

R

eferencias

1. Ortiz J, Masera O. La Ecotecnología en México. México: IMAGIA. 2014, p. 9-25.

2. Muhammad R. Electrónica de potencia: Circuitos, dispositivos y aplicaciones. Prentice Hall

Hispanoamericana SA, 2004-2005.

3. Mandado E, Mariño P. Instrumentación Electrónica. Barcelona, España: MARCOMBO, S.A.

1995, p. 5-26.

4. Bogdan M, Panu M, Viorel, A. Teaching data acquisition on a virtual laboratory, the 4th Balkan

Region Conference on Engineering Education, ISSN 1843-6730, 12-14 Iulie, Sibiu. 2007.

5. Lajara J, Pelegrí J. Labview: entorno gráfico de programación. Barcelona, España: MARCOM-

BO, S.A. 2011, p. 21-47.

6. National Instruments. “User Guide and support ”. National Instruments Corp.2015. Recuperado

a partir de URL: http://www.ni.com/labview/esa/

7. National Instruments. Datasheet DAQ. National Instruments. 2016. Recuperado a partir de

http://www.ni.com/pdf/manuals/375296a.pdf

8. Arduino. Datasheet Arduino. 2016. Recuperado a partir de: https://www.arduino.cc/en/Main/

ArduinoBoardUno

9. Patiño A. Diseño y elaboración de la guía para sistemas digitales con Arduino Uno R3. Pereira,

Colombia. 2014. Disponible en: http://repositorio.utp.edu.co/dspace/handle/11059/4342.

10. National Instruments. User Manual and Specifications. National Instruments Corp. 2018.

Recuperado a partir de http://www.ni.com/es-cr/shop/labview/how-do-i-use-labview-to-design-

smart-machines

11. Ballesteros D. Aplicación de la transformada wavelet discreta en el filtrado de señales bioeléc-

tricas. Umbral Científico, ISSN: 1692-3375. Bogotá, Colombia. 2004, p. 92 -98

12. Sitio solar. Los colectores solares de tubo de vacío. Sitio solar. 2018.Recuperado a partir de

http://www.sitiosolar.com/los-colectores-solares-de-tubo-de-vacio/

13. Industrial pressure Transmiter. Industrial pressure Transmiter. 2018. Recuperado a partir de

http://www.electricasbogota.com/pdf/92050_92061.pdf

14. Microsystems engineering. Datasheet ultrasónico HC-SR05. 2018. Recuperado a partir de

http://riobotics-test.weebly.com/uploads/9/3/0/9/9309609/medidor_ultrasonico_srf05.pdf

15.1Amazon. s.f. 2017. Recuperado a partir de Https://www.amazon.es/UEETEK-pulga-

da-v%C3%A1lvula-solenoide-el%C3%A9ctrica/dp/B06XDCSZ5M/ref=sr_1_4?ie=UTF8&qi-

d=1531500904&sr=8-4&keywords=12v+electrovalvula

16. Serna A, Ros F, Rico J. Guía práctica de sensores. España: Creaciones Copyright SL, 2010, p.

43-51.

17. Ortiz, F. & Cruz, R. & Correa, R. Medición en línea de la temperatura de una muestra en una

cavidad de microondas. Revista Facultad de Ingeniería Universidad de Antioquia, (52), 123-133.

Retrieved February 14, 2019. 2010. Recuperado a partir de http://www.scielo.org.co/scielo.php?s-

cript=sci_arttext&pid=S0120-62302010000200011&lng=en&tlng=pt.

18. Sper Cientific. Datasheet Channel Datalogging Thermometer. Environmental Measurement

Instruments. 2016. Recuperado a partir de https://www.sperdirect.com/scart/public/database/re-

pository/other/Instruction_Manuals/800024-i.pdf