A

bstract

42

ISSN 2477-9105 Número 22 Vol. 2 (2019)

EVALUACIÓN DE UN RECUBRIMIENTO ANTICORROSIVO A BASE DE

POLIESTIRENO EXPANDIDO RECICLADO

1

Mabel Parada Rivera,

1

Tanya Cárdenas Valencia,

1,2

Paul Palmay Paredes,

1

Danielita Borja Mayor-

ga,

3

María Eugenia Ramos Flores

1

Carrera de Ingeniería Química, Facultad de Ciencias, Escuela Superior Politécnica de Chimborazo

– ESPOCH. Riobamba, Ecuador.

*mparada@espoch.edu.ec

R

esumen

El desarrollo de recubrimientos anticorrosivos en la actualidad busca la reutilización de las grandes

cantidades de polímeros desechados, entre los que destaca el poliestireno. Esta investigación tuvo

como objetivo evaluar un recubrimiento anticorrosivo formulado en base a poliestireno expandido

reciclado. Se desarrollaron dos formulaciones patrón con poliestireno expandido reciclado como

resina, D-limoneno como disolvente, TiO2 pigmento carga, ZnO agente anticorrosivo y octoato de

cobalto como secante. Se evaluaron sus propiedades físicas, químicas y reológicas en referencia a la

Norma Técnica Ecuatoriana NTE INEN 1045 “Pinturas anticorrosiva. Esmalte alquídico brillante.

Requisitos”. Los resultados muestran que la formulación 2 da mejores resultados en función de su

un tiempo de secado al tacto (63,84 min), viscosidad (715,80 cP), porcentaje de adherencia (96,00 %),

limpieza en vidrio y porcentaje de sólidos (39,50 %). Adicionalmente, se comparó la resistencia a la

corrosión del recubrimiento obtenido versus un recubrimiento comercial, mediante la exposición

al ambiente salino de la playa las Palmas de la ciudad de Esmeraldas de placas de acero al carbono,

acero inoxidable 304L y tol negro tratadas con ambos recubrimientos y aplicando la técnica de

pérdida de peso. La velocidad de corrosión en las muestras donde se aplicó el recubrimiento de

poliestireno, en milésimas de pulgadas por año (mpy), fueron 0,859 para el tol negro, 0,259 para

acero al carbono y 0,064 para acero inoxidable 304L en base a la norma ADTM D-610 usando

imágenes estandarizadas. Lo que evidencia el potencial del polímero reciclado como resina para

recubrimiento anticorrosivo.

Palabras claves: Anticorrosivo, Corrosión, Poliestireno Expandido, Recubrimiento.

Development of anticorrosive coatings currently seeks the reuse of large quantities of discarded

polymers, among which polystyrene stands out. The objective of this research was to evaluate

an anticorrosive coating formulated based on recycled expanded polystyrene. Two standard

formulations were developed with expanded polystyrene recycled as resin, D-limonene as solvent,

TiO2 pigment charge, ZnO anticorrosive agent and cobalt octoate as a drying agent. Their physical,

chemical and Theological properties were evaluated in reference to the Ecuadorian Technical Norm

NTE INEN 1045 "Anticorrosive paints. Glossy alkyd enamel. Requirements. " The results show

that the formulation 2 gives better results depending on its a time of drying to the touch (63,840

min), viscosity (715,80 cP), percentage of adherence (96,00 %), cleaning in glass and percentage of

solids (39,50 %). Additionally, the corrosion resistance of the obtained coating versus a commercial

coating was compared by exposure, in the saline environment of Las Palmas Beach in the city of

Evaluation of a recycled expanded polystyrene-based anticorrosive coat

2

Universidad Rovira i Virgili, Tarragona, España.

3

Departamento de Ciencias de la Tierra, Universidad Estatal Amazónica – UEA. Puyo, Ecuador.

43

I. INTRODUCCIÓN

La corrosión es uno de los principales

problemas en las industrias química, pe-

trolera, petroquímica, naval, automovi-

lística, de construcción civil, edificacio-

nes, vías, puentes, plataformas marinas,

tuberías y represas, entre otras (1).

Esto lleva a importantes afectaciones en

lo económico, con costos comprendidos

entre el 2,00 y 4,00 % del producto inter-

no bruto de un país industrializado (2)

(3).

El uso de recubrimientos inorgánicos es

ampliamente utilizado para la preven-

ción y control de la corrosión. Estos han

demostrado un gran potencial sobre los

recubrimientos orgánicos; sin embargo,

han sido asociados con un impacto ne-

gativo sobre el medio ambiente y el ser

humano, porque la mayoría de estos

compuestos resultan ser muy tóxicos,

costosos y dañinos (4). Esta situación ha

creado la necesidad de encontrar antico-

rrosivos que sean ambientalmente ami-

gables y de bajo costo (5).

La investigación busca determinar cómo

responde a un ambiente salino un recu-

brimiento anticorrosivo a base de polies-

tireno expandido reciclado, para recabar

información de la resistencia a la corro-

sión de piezas protegidas por aplicación

superficial. Se busca así promover el

planteamiento y desarrollo de una nueva

formulación para alargar la vida útil de

los materiales.

II. MATERIALES Y MÉTODOS

Elaboración de recubrimiento de poliestireno expandi-

do (EPS)

Para la obtención del recubrimiento anticorrosivo se rea-

lizaron dos formulaciones en función de la cantidad de

resina (poliestireno expandido), solvente y pigmentos

agregados (TiO

2

y ZnO, respectivamente), utilizando una

cantidad constante de octoato de cobalto como aditivo. El

proceso seguido fue el siguiente:

• Mezcla de 1 parte de resina con 0,50 partes de disolvente

• Agitación a 300 rpm durante 30 minutos

• Añadir lentamente TiO

2

, hasta espesar

• Añadir las cargas de ZnO, dependiendo de la absorción

de aceite

• Adicionar solvente hasta ajustar la viscosidad

Caracterización del recubrimiento

Los parámetros para caracterizar el recubrimiento se se-

leccionaron en referencia a la norma NTE INEN 1045:

“Pintura anticorrosiva esmalte alquídico brillante. Requi-

sitos”, que establecen los requisitos para pintura antico-

rrosiva (6).

Para la prueba de viscosidad se basó en la NTE INEN

1013 “Pinturas: Determinación de la viscosidad” (7), em-

pleando un viscosímetro Brookfield. Todas las medicio-

nes se efectuaron a (25 ± 1,0) °C y 45 rpm, usando la aguja

N° 3. La precisión de los resultados fue susceptible a la

velocidad del viscosímetro y también al grado de viscosi-

dad de la muestra.

El tiempo de secado determinó las etapas de formación

de película en el curado del recubrimiento. La prueba

se llevó a cabo siguiendo los lineamientos de la Norma

ASTM D1640/D1640M (2018) “Standard Test Methods for

Drying, Curing, or Film Formation of Organic Coatings”,

en una habitación bien ventilada, libre de corrientes de

aire, polvo, productos de combustión y gases de labora-

Parada, Cárdenas, Palmay, Borja, Ramos

Esmeraldas, plates made of carbon steel, 304L stainless steel and black tol, all treated with both

coatings and tested by weight loss technique. Corrosion rate in the samples where the polystyrene

coating was applied, in thousandths of inches per year (mpy), were 0.859 for the black tol, 0.259 for

carbon steel and 0.064 for 304L stainless steel. Also ASTM-610 standard standardized images was

applied. Potential of the recycled polymer as a resin for anticorrosive coating was confirmed by the

results of this investigation.

Key words: Anticorrosive, Corrosion, Expanded Polystyrene, Coating.

Fecha de recepción: 03-10-2018 Fecha de aceptación: 17-06-2019

44

ISSN 2477-9105 Número 22 Vol. 2 (2019)

torio a una temperatura de (23 ± 2,0) °C y (50 ± 5,0) %

humedad relativa (8).

Para evaluar la adhesión de películas de recubrimiento

a sustratos metálicos se desarrolló un método de prueba

basado en la Norma ASTM D3359-17“Standard Test Me-

thods for Rating Adhesion by Tape Test”, donde al patrón

se le hace seis u once cortes en cada dirección, se aplica

sobre la red cinta sensible a la presión, que luego se retira.

La adhesión se evalúa por comparación con descripciones

e ilustraciones (9).

El porcentaje de sólidos, variable que indica la capacidad

de relleno de una pintura o recubrimiento, se determinó

en base a la Norma NTE INEN 1024 “Pinturas y produc-

tos afines. Determinación de materia no volátil y volátiles

totales en pinturas”; consistiendo el ensayo en la evapora-

ción de una alícuota apropiada, para posteriormente se-

car el residuo, pesarlo y calcular el porcentaje de material

no volátil (10).

Aplicación de los recubrimientos

La aplicación de los recubrimientos elaborados siguió el

método descrito por Arroyo y colaboradores (11): se rea-

lizaron sendas aplicaciones sobre placas de 50 x 100 x 3

mm de acero al carbono, acero inoxidable 304L y tol ne-

gro. Las placas se limpiaron cuidadosamente y luego de

la aplicación se dejaron secar por completo, removiendo

parte de los recubrimientos en una de las caras para for-

mar una “X” donde el material quedó expuesto al medio

corrosivo.

El ensayo en el medio corrosivo se realizó siguiendo los

lineamientos presentes en el libro de Protección de Ma-

teriales Metálicos, de Giudice (12): elaboración de probe-

tas con los dos sistemas de recubrimientos, colocación en

exposición natural en un proceso cíclico, con tiempo de

exposición de 75 días (1800 h) en el entorno de la Playa de

Las Palmas (ciudad de Esmeraldas, Ecuador), cuyas con-

diciones se indican en la Tabla 1

Características de la atmósfera Datos promedios

Temperatura 27 °C

Humedad relativa 92 %

Precipitaciones 30 %

Vientos 5.4 m s

-1

pH 8,20

Concentración de sal 24,00 g L

-1

Caracterización de la corrosión

Los dos parámetros utilizados para ca-

racterizar la corrosión experimentada

por las placas, y el efecto de los recubri-

mientos, fueron la “pérdida promedio de

peso” y la “velocidad de corrosión”.

La pérdida promedio de peso se calcula

en base a la pérdida de masa de la placa

metálica en el periodo de tiempo consi-

derado, aplicando la siguiente ecuación.

PPP

perdidoinicial final

Dónde:

P

perdido

: Peso perdido por corrosión, en

gramos

P

inicial

: Peso de la muestra, antes de la

prueba, en gramos

P

final

: Peso de la muestra, al final de la

prueba, en gramos

La velocidad de corrosión (mpy) se de-

termina de acuerdo a la ecuación

mpy

W

DAT

L

=

*

**

22273

Dónde:

mpy: rango o velocidad de corrosión

W

L

: pérdida de peso sufrida por el testi-

go corrosimétrico

D: densidad del material en sobre centí-

metros cúbicos (g/cm3)

A: área de exposición, en pulgadas cua-

dradas (in2)

T: tiempo de exposición del material al

ambiente corrosivo en días

Comparación recubrimiento de polies-

tireno expandido y recubrimiento co-

mercial

Se comparó la eficiencia, bajo las mismas

condiciones, del recubrimiento obtenido

con respecto a un recubrimiento comer-

cial, usando como referencia la norma

ASTM D-610 “Standard Test Method for

Evaluating Degree of Rusting on Painted

Steel Surfaces” que cual permite evaluar

el grado de oxidación en las superficies

de acero recubiertas con una capa poli-

mérica. En la tabla a continuación (Tabla

Tabla 1. Características de la estación Las Palmas (Esmeraldas).

Fuente: INOCAR (2017).

45

2) se detalla la caracterización del grado

de oxidación con base en el porcentaje de

óxido en la superficie del acero, en una

escala de 0 a 10; donde la distribución de

la corrosión se puede diferenciar como

“puntual”, cuando la oxidación se concentra en pocas

áreas localizadas, “general”, cuando varias manchas de

óxido se distribuyen en la superficie, y “dispersa”, cuando

el óxido se distribuye como pequeñas partículas reparti-

das por toda la superficie.(13)

Grado de corrosión % de la supercie oxidada

Ejemplos Visuales

Puntual (s) General (G) Disperso (P)

10 Menor o igual a 0,01 %

9 Entre el 0,01 % a 0,03 % 9-s 9-G 9-P

8 Entre el 0,03 % a 0,1 % 8-s 8-G 8-P

7 Entre el 0,1 % a 0,3 % 7-s 7-G 7-P

6 Entre el 0,3 % a 1 % 6-s 6-G 6-P

5 Entre el 1 % a 3 % 5-s 5-G 5-P

4 Entre el 3 % a 10 % 4-s 4-G 4-P

3 Entre el 10 % a 16 % 3-s 3-G 3-P

2 Entre el 16 % a 33 % 2-s 2-G 2-P

1 Entre el 33 % a 50 % 1-s 1-G 1-P

0 Mayor al 50 %

III. RESULTADOS

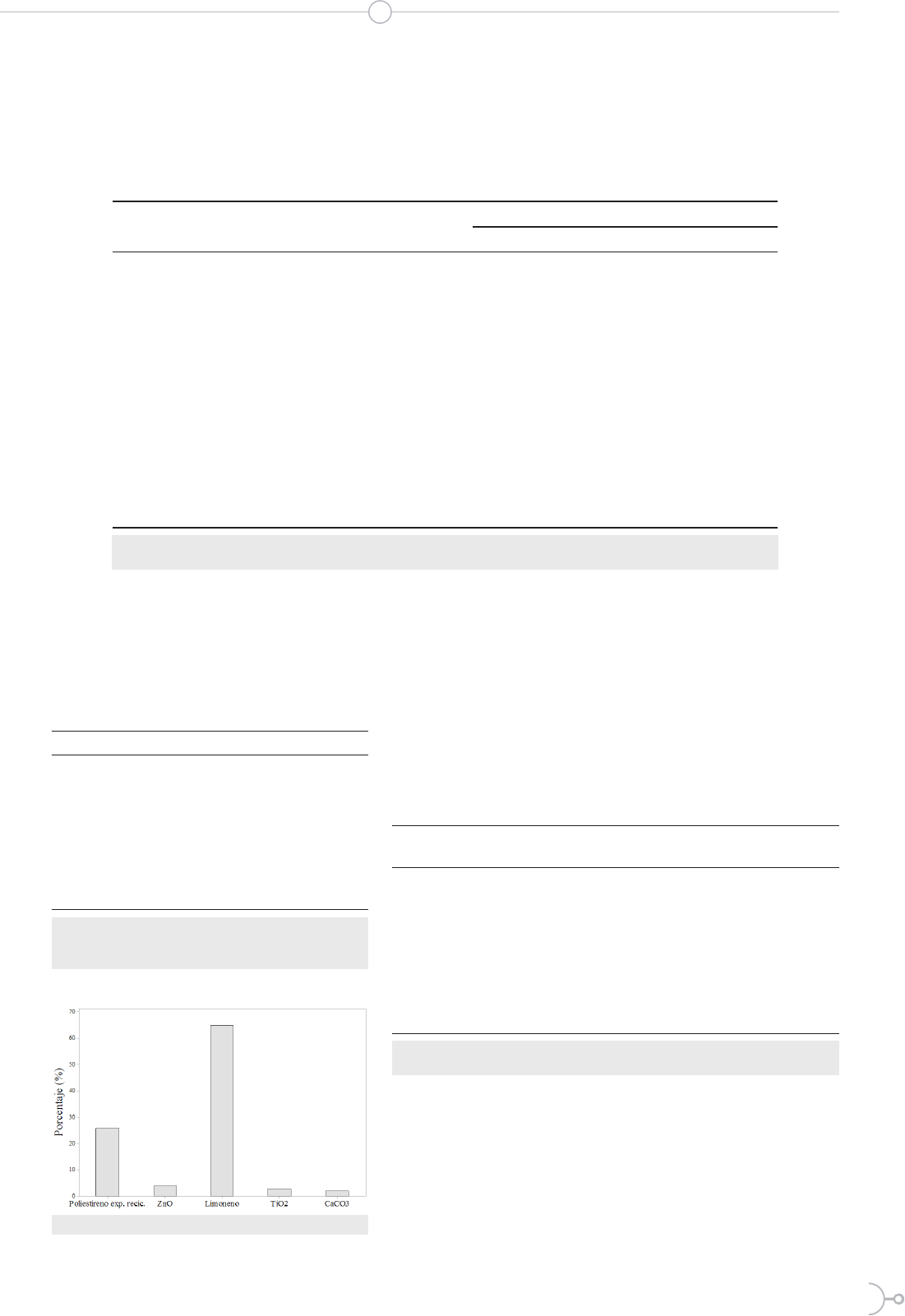

La formulación con mejores resultados

se describen la tabla siguiente (Tabla 3):

Componente Sustancia Cantidad Unidad

Resina Poliestireno

expandido

reciclado

80,00 g

Anticorrosivo ZnO 13,50 g

Solvente Limoneno 200,00 mL

Pigmento TiO

2

8,70 g

Cargas CaCO

3

5,00 g

Una vez determinada la formulación óptima para el recu-

brimiento, se verificó que esta cumpla los parámetros de

viscosidad, adherencia, tiempo de secado y porcentaje de

sólidos, según lo requerido en la norma INEN NTE 1045.

Los resultados se muestran a continuación (Tabla 4), ade-

más de indicar los valores máximo y mínimo, calculados

mediante análisis estadístico.

Variable

Normas

referencia

Valor norma

Valor

obtenido

Mínimo Máximo

Viscosidad

NTE INEN

1010

Mínimo 630

cP

715,8 cP 715,0 716,6

Adherencia

INEN NTE

1006

98 % 96 % 95,8 96,91

Tiempo de

secado

INEN NTE

1011

Máximo 4 h

63,84

min

60,69

min

67,00

min

Porcentaje

de sólidos

NTE INEN

1024

40 % 39,5 % 37,24 41,85

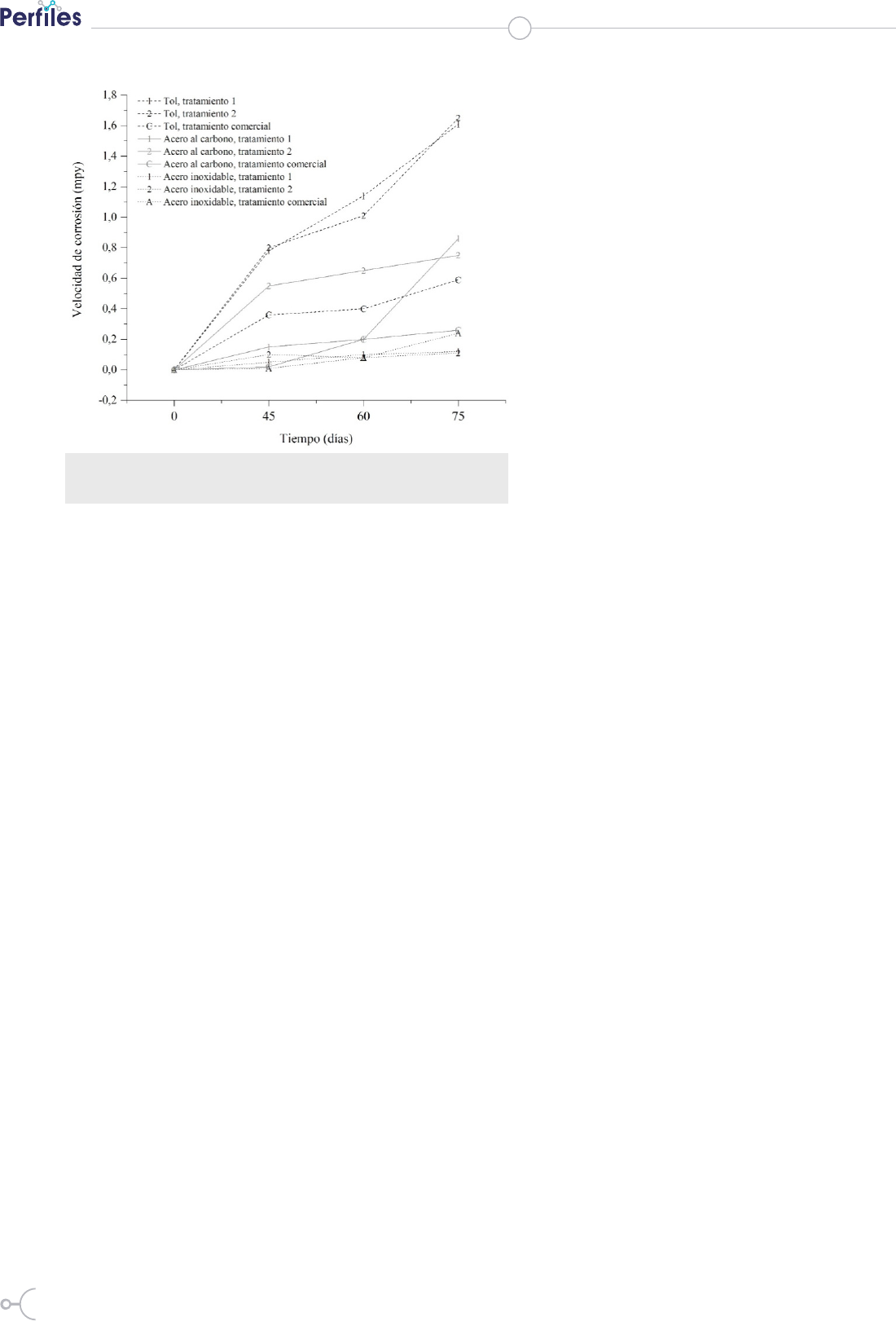

Luego de evaluar la resistencia a la corrosión se evidenció

que la velocidad de corrosión (mpy) en las diferentes

probetas varía en función del tiempo que están expuesta

al medio corrosivo.

Tabla 2. Clasicación visual y descripción del grado de oxidación de una supercie.

Fuente: ASTM D-610, 2008.

Tabla 3. Formulación para recubrimiento a base de poliestire-

no expandido reciclado.

Fuente: Autores

Figura 1. Composición porcentual del recubrimiento

Tabla 4. Datos de variables del recubrimiento.

Fuente: Autores

Parada, Cárdenas, Palmay, Borja, Ramos

46

ISSN 2477-9105 Número 22 Vol. 2 (2019)

La placa que más cantidad de material pierde es la de tol

negro cubierta con las formulaciones 1 y 2, mientras que la

placa de tol negro cubierta con el recubrimiento comercial

presenta menor perdida de material en comparación a las

otras formulaciones.

Con base en los resultados de la inspección visual, basada

en la norma ASTM D610, se confirma que la formación

de óxido superficial se incrementa a medida que el tiempo

de exposición al ambiente salino aumenta.

IV. DISCUSIÓN

Se encontró que la formulación óptima se logró al utilizar

200,0 mL de D-Limoneno como solvente, 13,5 g de ZnO

como protector ante la formación de moho en la película,

8,7 g de TiO

2

(pigmento), carbonato de calcio 5 g y octoato

de cobalto como gente secante. Esto se explica no solo por

lo analizado sino también por distintos investigadores

como Chaieb et al.(5), quienes encontraron que el

limoneno se adsorbe espontáneamente sobre la superficie

del metal, y también Abdel Gabel et al. (14), halló que la

presencia de ZnO o TiO

2

tiene un efecto positivo en la

eficiencia de la protección de las pinturas, destacando que

el ZnO ofrece mayor resistencia a la corrosión que el TiO

2

.

Se realizaron ensayos de laboratorio regidos por

procedimientos de nomas específicas como: Viscosidad

(NTE INEN 1013), tiempo de secado (ASTM D640),

adhesión (ASTM 3359) y porcentaje de solidos (NTE

INEN 1024) con el fin de comparar los valores de las

variables de calidad obtenidas con la

Norma NTE INEN 1045:1984

Adicionalmente, se identificó la

composición con la que se obtuvo los

mejores resultados en la aplicación

del recubrimiento. Los resultados de

las caracterización físico-química y

reológica del recubrimiento revelaron

los siguientes valores promedio: 715,8

cP de viscosidad; 98 % de adhesión, 2

hora de tiempo de secado y 39,5 % de

sólidos, siendo particularmente útil para

la investigación los datos de porcentaje

de adhesión y la cantidad de sólidos;

puesto que permitieron identificar

tanto el grado de unión entre la película

y el material base como la cantidad de

materia no volátil en el recubrimiento,

es decir el residuo de pintura que queda

después del proceso de secado total de la

película.

Posteriormente para la evaluación de

la velocidad de corrosión, expresada en

mili pulgadas por año (mpy), se observó

que las probetas cubiertas por la primera

formulación experimentaban mayor

pérdida de peso en comparación con la

segunda formulación; sin embargo, éstas

al ser comparadas con las pintadas por

el recubrimiento comercial presentaban

casi similares perdidas de peso; lo que

podría atribuirse a los reactivos usados

para la obtención del recubrimiento.

La comparación de las superficies

tratadas con las formulaciones se

realizó siguiendo la norma ASTM D610

“Standard Test Method for Evaluating

Degree of Rusting on Painted Steel

Surfaces” mediante inspección visual

de la superficie por debajo de los

recubrimientos. Se determinó que

la segunda formulación presentó el

mejor comportamiento de control de

la corrosión, con formación de óxido

puntual en pocas áreas localizadas;

en tanto que en la lámina tratada

con recubrimiento comercial surgió

Figura 2: Comparativa de velocidades de corrosión, entre primera formulación “1”, se-

gunda formulación “2” y recubrimiento comercial “C”.

Elaborado por: Autores

47

formulación comercial.

Las probetas de tol negro, acero al carbono y acero

inoxidable 304L mostraron velocidades de corrosión

promedio, en milésimas de pulgada por año, de 0,859;

0,259; 0,064 respectivamente, siendo en el caso del acero

inoxidable donde las mpy de los diferentes recubrimientos

presentaron menor variación; en el caso de acero al

carbono hubo mayor diferencia entre la efectividad de las

formulaciones estudiadas con respecto al recubrimiento

comercial.

La inspección visual, de acuerdo a la norma ASTM D-610,

identificó a la segunda formulación elaborada como la

que desarrolla mejor función anticorrosiva.

Los resultados confirman el potencial del polímero

reciclado como resina aplicable para tratamientos

anticorrosivos.

oxidación dispersa visible como

pequeñas partículas distribuidas por

toda su superficie.

V. CONCLUSIONES

Los tiempos de secado, viscosidades,

porcentajes de adherencia y de sólidos de

las formulaciones obtenidas cumplieron

lo normado por la INEN NTE 1045. La

formulación óptima se obtiene utilizando

80 g de poliestireno expandido reciclado,

200 mL de D-Limoneno, 13,5 g de óxido

de zinc, 8,7 g de óxido de titanio, 5 g de

carbonato de calcio y 2,00 % de octoato

de cobalto. Dicha formulación es la que

logró mayor resistencia a la corrosión,

con rendimiento superior al de la

Parada, Cárdenas, Palmay, Borja, Ramos

R

eferencias

1. Meza Castellar P, Tejada Tovar C, Benítez Contreras I, Vélez Díaz J, Villabona Ortiz A. Uso

de poliestireno expandido reciclado para la obtención de un recubrimiento anticorrosivo [In-

ternet]. Vol. 11, Producción + Limpia. Corporacion Universitaria Lasallista, Facultad de Inge-

nierias; 2016 [cited 2019 Jan 2]. 13-21 p. Available from: http://www.scielo.org.co/scielo.php?pi-

d=S1909-04552016000100002&script=sci_abstract&tlng=es

2. Rosario Francia S, Yácono Llanos JC. Materiales: la corrosión, su tradición y alcances. Rev del

Inst Investig la Fac Ing Geológica, Minera, Metal y Geográfica [Internet]. 2012 Jan 28;6(11):71–7.

Available from: http://revistasinvestigacion.unmsm.edu.pe/index.php/iigeo/article/view/751

3. Revie RW, Uhlig HH. Uhlig’s corrosion handbook. 3rd ed. Revie RW, editor. Ottawa: Wiley;

2011. 1253 p.

4. Contreras IB, Díaz JV, Ortiz AV. Uso de poliestireno expandido reciclado para la obtención de

un recubrimiento anticorrosivo *. 2016;11(1):13–21.

5. Chaieb E, Bouyanzer A, Hammouti B, Benkaddour M. Inhibition of the corrosion of steel in 1

M HCl by eugenol derivatives. Appl Surf Sci [Internet]. 2005 Jun 15 [cited 2019 Jan 2];246(1–3):199–

206. Available from: https://www.sciencedirect.com/science/article/pii/S0169433204015533

6. Instituto Ecuatoriano de Normalización. NTE INEN 1045: Pinturas anticorrosiva. Esmalte al-

quídico brillante. Requisitos [Internet]. INEN, editor. Quito: INEN; 1983 [cited 2019 Jan 6]. 8 p.

Available from: https://archive.org/stream/ec.nte.1045.1984#page/n1/mode/2up

7. Instituto Ecuatoriano de Normalización. NTE INEN 1013: Pinturas. Determinación de la vis-

cosidad [Internet]. Quito: INEN; 1983 [cited 2019 Jan 6]. 12 p. Available from: https://archive.org/

stream/ec.nte.1013.1984?ui=embed#page/n1/mode/2up

8. ASTM International. ASTM D1640 / D1640M - 14(2018) Standard Test Methods for Drying,

Curing, or Film Formation of Organic Coatings [Internet]. West Conshohocken, PA.: ASTM; 2018

[cited 2019 Jan 7]. 8 p. Available from: https://www.astm.org

9. ASTM International. ASTM D3359 - 17 Standard Test Methods for Rating Adhesion by Tape

Test [Internet]. West Conshohocken, PA: ASTM; 2017 [cited 2019 Jan 7]. Available from: https://

www.astm.org/

10. Instituto Ecuatoriano de Normalización. NTE INEN 1024: Pinturas y productos afines. Deter-

48

ISSN 2477-9105 Número 22 Vol. 2 (2019)

minación de materia no volátil y volátiles totales en pinturas [Internet]. Quito: INEN; 1998 [cited

2019 Jan 7]. Available from: https://archive.org/details/ec.nte.1024.1998/page/n5

11. Arroyo Páramo G, Aguilar Márquez A, Ortiz Valera JA, Sánchez Pérez F, Ortiz Prado A. Eva-

luación de dos pinturas en el acero SAE 1010, utilizando formulaciones de ácido tánico y fosfórico

como convertidores de óxidos. In: XVII Congreso Internacional Anual de la SOMIM [Internet].

San Luis Potosí: SOMIM; 2011 [cited 2019 Jan 15]. p. A3_39. Available from: http://somim.org.mx/

memorias/memorias2011/pdfs/A3/A3_39.pdf

12. Giudice CA, Canosa G. Protección de Materiales Metálicos [Internet]. 1st ed. Buenos Aires:

Universidad Tecnológica Nacional; 2017 [cited 2019 Jan 15]. 274 p. Available from: http://www.

edutecne.utn.edu.ar

13. ASTM International. ASTM D610-08(2008), Standard Practice for Evaluating Degree of Rus-

ting on Painted Steel Surfaces [Internet]. West Conshohocken, PA; 2008. Available from: www.

astm.org

14. Abdel-Gaber AM, Nabey BAA-E, Khamis E, Abdelattef OA, Aglan H, Ludwick A. Influence of

natural inhibitor, pigment and extender on corrosion of polymer coated steel. Prog Org Coatings

[Internet]. 2010 Dec 1 [cited 2019 Feb 26];69(4):402–9. Available from: https://www.sciencedirect.

com/science/article/pii/S0300944010002274