56

ISSN 2477-9105 Número 22 Vol. 2 (2019)

SIMULACIÓN DEL PROCESO DE ENDULZAMIENTO DE GAS NATURAL

USANDO SOLUCIÓN ACUOSA DE MONOETANOLAMINA

Hernán Tixi, Natalia Barahona*

Escuela Superior Politécnica de Chimborazo, Facultad de Ciencias, Facultad de Mecánica, Rio-

bamba - Ecuador.

*natalia.barahona@espoch.edu.ec

R

esumen

La eliminación de los componentes ácidos del gas natural se conoce como endulzamiento, esto se

logra mediante su absorción con soluciones básicas como las alcanolaminas, a través de una reac-

ción exotérmica reversible lo que posteriormente permite su regeneración. En esta investigación

teórica se realizó la absorción de CO

2

y H

2

S presentes en el gas natural utilizado el simulador de

procesos ASPEN PLUS con su paquete termodinámico para aminas (modelo de Kent y Eisenberg),

empleando como absorbedor una solución acuosa de monoetanolamina (MEA). El software AS-

PEN PLUS es una buena herramienta para el cálculo de variables de operación del proceso. Así

pues, se obtuvieron resultados satisfactorios de absorción de CO

2

y H

2

S cuando se aumenta el flujo

y la concentración de amina. El proceso de absorción se produce de mejor manera a temperaturas

bajas y presiones altas; por el contrario, el proceso de desorción mejora a temperaturas altas y pre-

siones bajas. La concentración de CO

2

en el gas limpio se ve influenciada por el número de etapas

del absorbedor, no así el H

2

S.

Palabras claves: Proceso de endulzamiento, gas natural, MEA, simulación

A

bstract

The riddance of the acid components of natural gas is known as sweetening, this is achieved throu-

gh its absorption with basic solutions such as alkanolamines, throughout a reversible exothermic

reaction, which subsequently allows its regeneration. In this theoretical research was carried out

the absorption of CO

2

and H

2

S extant in the natural gas used in the ASPEN PLUS process simu-

lator with its thermodynamic package for amines, using as an absorber an aqueous solution of

monoethanolamine (MEA). The ASPEN PLUS software is a good implement by the calculating

process operation variables. Su this, satisfactory results were obtained absorption of CO

2

and H

2

S

when the flow and concentration of amine is increased. The absorption process occurs in a better

way at low temperatures and high pressures; in opposite, the desorption process improves at high

temperatures and low pressures. CO

2

concentration in the clean gas is influenced by the number of

stages of the absorber, but not the H

2

S.

Key words: Sweetening process, natural gas, MEA, simulation

Simulation of natural gas sweetening process using monoethanolamine aqueous

solution

Fecha de recepción: 14-02-2019 Fecha de aceptación: 17-06-2019

I. INTRODUCCIÓN

El gas natural es un combustible fósil que proviene de los

yacimientos de petróleo, contiene metano, etano y otros

hidrocarburos. Además posee contaminantes como nitró-

geno, agua, CO

2

y H

2

S (1). El contenido

de CO

2

y H

2

S en el gas natural lo convier-

te en un gas amargo. Estas sustancias son

indeseables ya que si el H

2

S está presente

en el gas natural entonces causa una se-

57

Tixi, Barahona

vera corrosión a las tuberías, turbinas,

compresores y otros equipos (2); también

el H

2

S es una sustancia química tóxica y

venenosa, si se expone al medio ambien-

te por fuga causa daño al ser humano y

animales que estén a los alrededores. Por

otro lado, el gas natural con alto conteni-

do de CO

2

disminuye su poder calorífi-

co y también es responsable de los pro-

blemas de corrosión ya que, forma ácido

carbónico cuando reacciona con el vapor

de agua. Una vez eliminado estas sustan-

cias (CO

2

+ H

2

S) al gas se le denomina

gas dulce (3). La comercialización del gas

natural está restringida a un contenido

de H

2

S menor de 4 ppm y de CO

2

menor

del 2%. Debido a ello, se hace necesario

realizar un tratamiento de endulzamien-

to para que el gas natural entre en espe-

cificación y puedan ser transportados.

Los procesos de endulzamiento de gas

natural surgen con el objetivo de remo-

ver estos gases ácidos de la corriente de

gas. El endulzamiento de gas por amina

se considera el proceso más popular en-

tre los métodos de endulzamiento del gas

natural, de hecho, el proceso de endulza-

miento del gas natural por amina tiene

varias ventajas, es un proceso continuo y

con capacidad para regenerar el solvente

(4). El propósito de este trabajo es simular

el proceso de endulzamiento de gas natu-

ral usando monoetanolamina (MEA), La

MEA es una amina primaria de fórmula

química HOCH

2

CH

2

NH

2

, líquido color

claro, transparente e higroscópico con ligero olor amo-

niacal; es la base más fuerte, más reactiva y más sencilla

de todas las aminas, su peso molecular considerado como

pequeño permite mayor capacidad de transporte de gases

ácidos lo que significa menor tasa de circulación de MEA.

Sin embargo, valores superiores al 15 % conlleva a una alta

corrosión del sistema y formación espuma (6). Para la si-

mulación se utilizó la herramienta computacional ASPEN

PLUS. El presente artículo consta de: materiales y métodos,

resultados con su respectivo análisis y por último conclu-

siones.

II. MATERIALES Y MÉTODOS

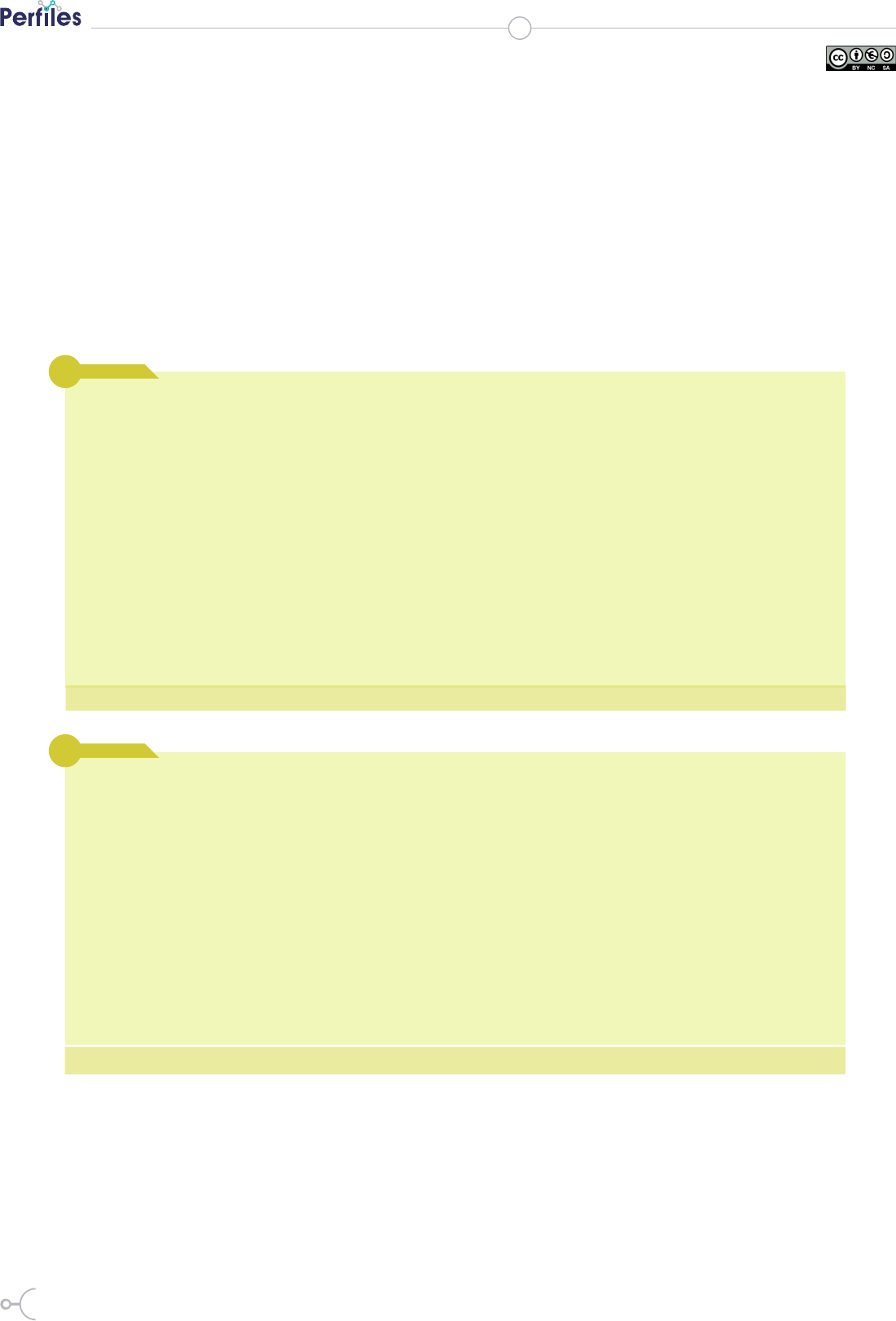

a) Descripción del proceso de endulzamiento de gas

natural usando monoetanolamina

El proceso de endulzamiento se lleva a cabo en un sistema

compuesto por una torre absorbedora y una torre regene-

radora. La primera unidad es donde se efectúa la absor-

ción del gas ácido, es decir, donde se obtiene el gas dulce o

tratado. La segunda unidad es necesaria para recuperar y

reacondicionar la amina. El gas amargo entra a la columna

de absorción por la parte inferior, y por la parte superior

entra la solución acuosa de amina pobre y se ponen en con-

tacto ambas corrientes, produciéndose la absorción de los

gases ácidos. Saliendo por el tope el gas dulce o limpio y la

por el fondo de la columna un líquido denominada amina

rica. Esta amina rica contiene absorbido el gas ácido (CO

2

+ H

2

S). Para separar el CO

2

y H

2

S de la amina rica, se pasa

esta mezcla a una columna regeneradora, en donde se se-

para por el tope el gas ácido y por el fondo la amina pobre.

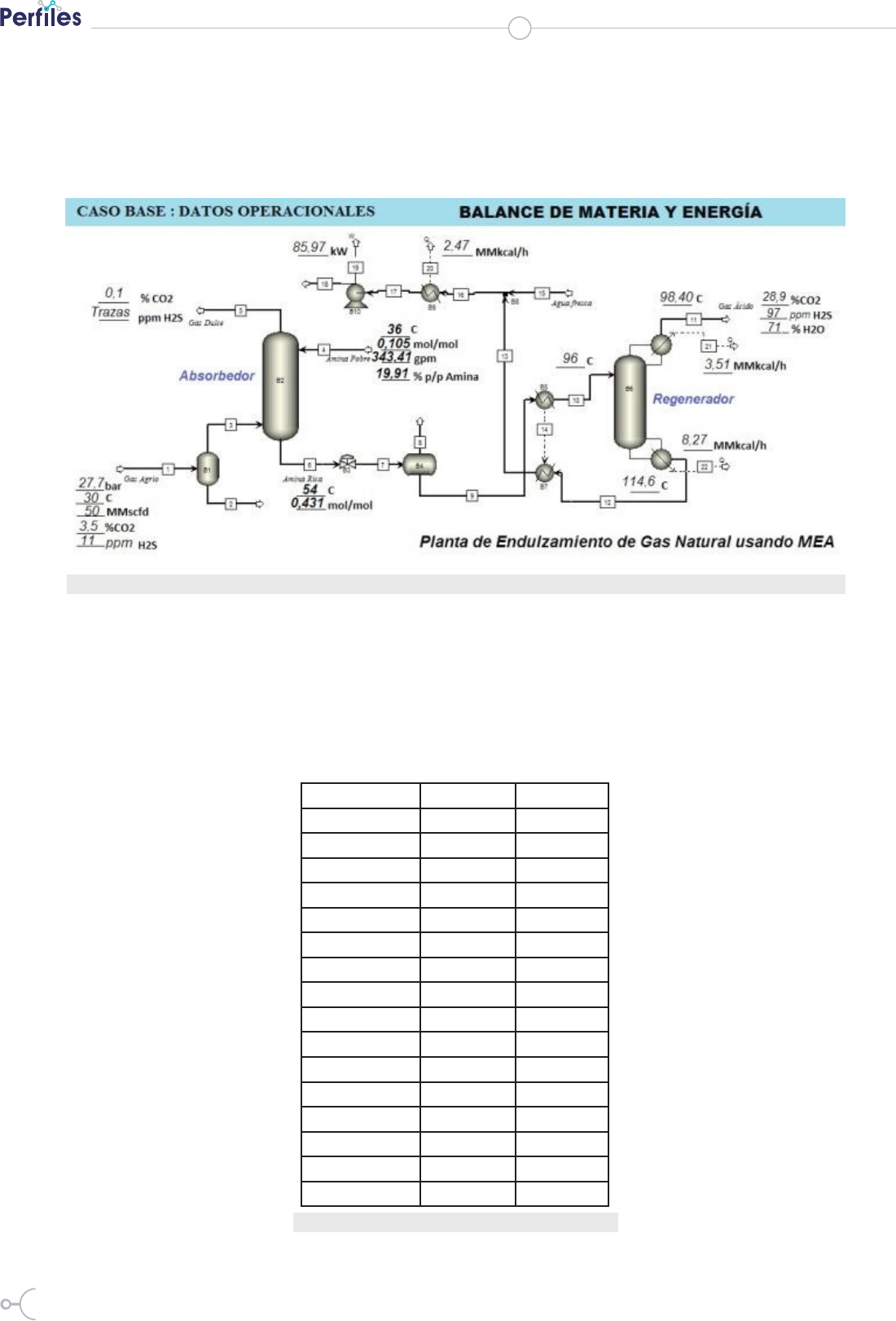

En la Figura 1 se muestra el diagrama de flujo básico de

una unidad de endulzamiento de gas natural usando ami-

na (5).

Figura 1. Diagrama de ujo del Proceso de Endulzamiento de gas natural

58

ISSN 2477-9105 Número 22 Vol. 2 (2019)

b) Caso de Estudio

Se tomó como base un gas natural cuya composición y

condiciones se muestran en las Tablas 1 y 2, respectiva-

mente. (6)

COMPUESTO FRACCION MOLAR

C1 0,8608

C2 0,0620

C3 0,0203

C4 0,0039

NC4 0,0053

IC5 0,0022

NC5 0,0013

C6 0,0005

C7 0,0007

C8 0,0001

C9 0,0001

CO2 0,0346

H2S 0,0010

H2O 0,0020

N2 0,0052

Propiedad Valor Unidad

Flujo 50 MMscfd

Presión 28.70 Bar

Temperatura 30 ⁰C

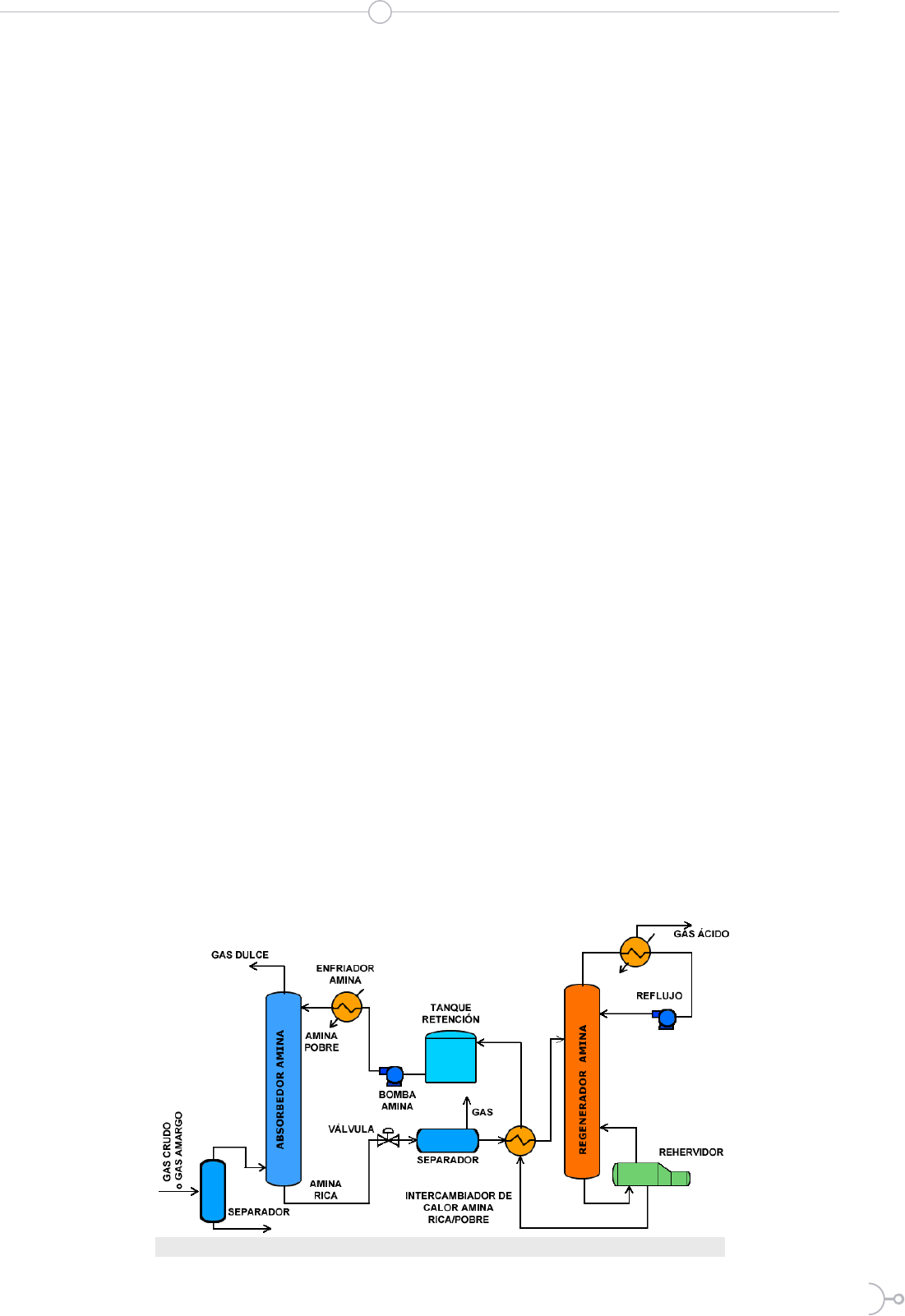

En la Figura 2 se presenta el diagrama

de ujo y las especicaciones de las ope-

raciones unitarias utilizadas en ASPEN

PLUS para modelar el proceso de endul-

zamiento.

Tabla 1. Composición del gas natural

Tabla 2. Condiciones de entrada del gas natural

Figura 2. Especicaciones de los equipos del proceso de endulzamiento de gas natural usando MEA.

c) Análisis de sensibilidad

El análisis de sensibilidad se realizó solamente en la

columna de absorción. Se evaluó el ujo, la presión y la

composición de H

2

S y CO

2

del gas amargo, también se

evaluó la temperatura y composición de amina pobre en

función de la ecacia de la remoción de

H

2

S y CO

2

del gas natural.

d) Predimensionamiento de la colum-

na de absorción

59

Tixi, Barahona

Se utilizó la herramienta Tray y Rate Si-

zing (dimensionamiento del plato) con

el n de estimar:

• El diámetro de la columna usan-

do Tray sizing.

• La longitud del vertedero.

• La velocidad de desagüe del

vertedero.

Con respecto al uso de Rate sizing se

procedió a introducir el diámetro de la

columna calculada y además se le sumi-

nistró cierta geometría del plato como

altura del vertedero, altura del claro,

factor de espumeo (calculados para que

el ΔP = 8-10 mmHg) (Treybal, 1980).

Después del cálculo se verica que

el porcentaje de inundación de la torre debe es-

tar en un rango entre 70 y 85 % y la caída de pre-

sión entre platos en el valor antes mencionado.

Especicación Valor

Factor de espuma 0.7

Altura vertedero (Weir heights) 4 in

Claro (Clearance) 3.5 in

Ancho tope bajante (width at top) 5 in

Diámetro de la perforación ½ in

RESULTADOS Y DISCUCIÓN

Balance de materia y energía

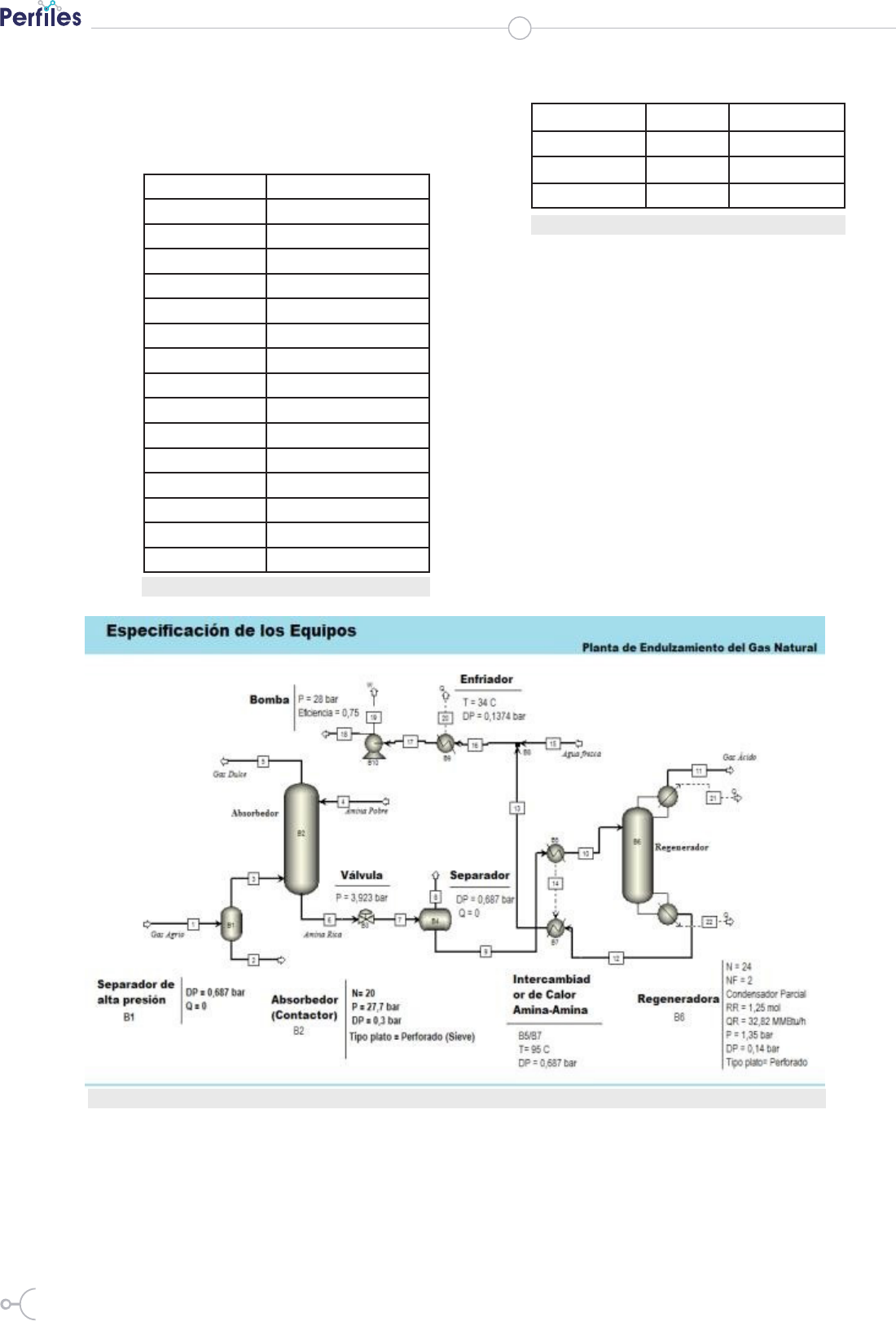

La Tabla 4 presenta los resultados por corriente del

balance de materia y energía en estado estacionario.

Tabla 3. Especicación del plato

Gas Natural Amina

Pobre

Gas Dulce Amina Rica Gas

ácido

Circulación

amina

1 4 5 6

11 12

T ⁰C 30 36

36.30

54

98.40

114.60

P bar

27.70

28

26.70

27

1.35 1.57

Vapor Frac

1 0 1 0 1 0

Mole Flow kmol/hr

2490.22 3735.33

2408.91 3816.64 282.94 3533.70

Mass Flow kg/hr

47850.19 78906.10

44231.37

82524.89 7230.02

75294.82

Volume Flow cum/hr

2118.23

77.99 2190.06 82.59

6425.17

81.31

Enthalpy

MMkcal/hr

-52.34

-254.40

-44.46 -262.28

-19.14

-235.23

Components Mole Flow kmol/hr

CO

2

86.14 26.52 3.277 109.39 81.88 27.50

H

2

S

0.03

0 0

0.028 0.03

0

N

2 12.95

0

12.95

0 0 0

H

2

O

4.98

3455.18 6.55 3453.60

200.94

3252.67

MEA

0

253.64

0.01 253.62

0.09

253.53

C1 2145.87

0

2145.87

0.004

0 0

C2 154.61

0

154.61

0 0 0

C3 50.54

0

50.54

0 0 0

IC4 9.71

0

9.71

0 0 0

NC4 13.19

0

13.19

0 0 0

IC5 5.48

0

5.48

0 0 0

NC5 3.24

0

3.24

0 0 0

C6 1.24

0

1.24

0 0 0

C7 1.74

0

1.74

0 0 0

C8 0.25

0

0.25

0 0 0

C9 0.25

0

0.25

0 0 0

Tabla 4. Balance de materia y energía.

60

ISSN 2477-9105 Número 22 Vol. 2 (2019)

En la Figura 3 se muestra en forma resumida los valo-

res más importantes de la simulación usando la solución

acuosa de MEA. En el absorbedor se redujo el conteni-

do de CO

2

de 3.5 % a 0.1 % y de H

2

S de 11 ppm a tra-

zas. Esto corresponde a un 97.1 % de

recuperación de CO

2

y 99.99 % de re-

cuperación de H

2

S que sale por el fon-

do de la columna con la amina rica.

Figura 3. Resultados del balance de materia y energía.

Columna de absorción

La Tabla 5 muestra las fracciones de recuperación de los

componentes en el tope y fondo de la columna. Se puede

observar que existe un cambio en la corriente 6 del fondo

de la columna, se aprecia que los solutos

H

2

S y CO2 se concentran en un 97.1 %

para el CO

2

y en un 99.99 % para el H

2

S.

Componentes Tope 5 Fondo 6

CO

2 0.02908 0.97092

H

2

S

5.31E-05 0.99995

N

2

1

2.66E-06

H

2

O

0.00189 0.99810

MEA 5.23E-05 0.99995

C1

1

1.64E-06

C2

1

4.56E-07

C3

1

5.74E-08

IC4

1

3.41E-09

NC4

1

5.01E-08

IC5

1

5.00E-09

NC5

1

2.70E-08

C6

1

1.35E-08

C7

1

4.73E-09

C8

1

1.42E-09

C9 1 4.48E-10

Tabla 5. Fracción de recuperación en la columna de absorción

61

Tixi, Barahona

Análisis de sensibilidad

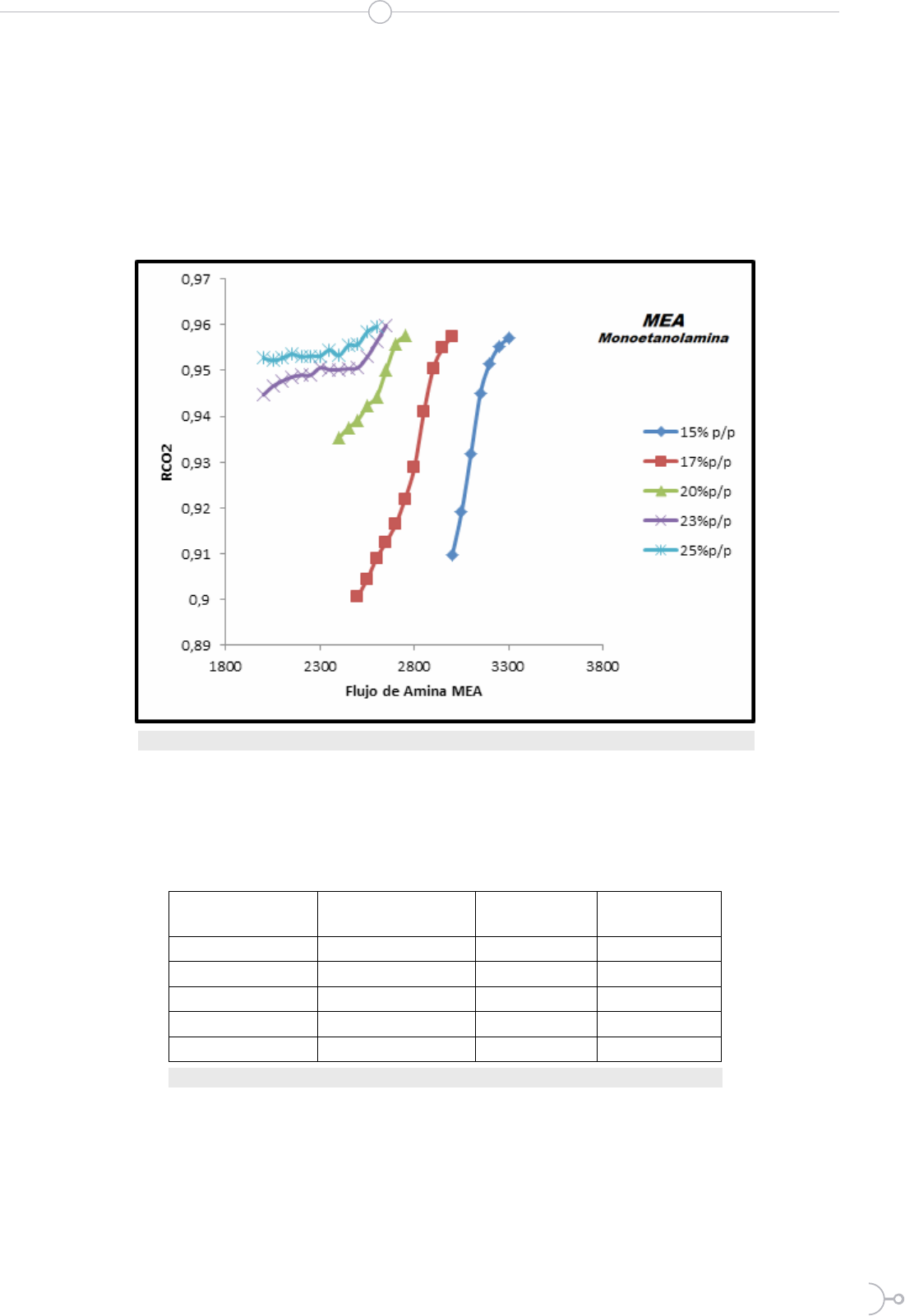

En la Figura 4 se presenta la fracción

de recuperación de CO2 removido en

función del caudal de solución de MEA

a diferentes concentraciones que ingre-

sa al absorbedor, por encima del caudal

mínimo (caudal que logra obtener un gas natural dulce

por debajo de < 0.5 % CO2). Como puede observarse,

a medida que aumenta el caudal de la solución de MEA

aumenta la cantidad de CO2 extraído. Para concentracio-

nes por encima de 20 %m de MEA se utiliza bajos u-

jos de amina MEA, mientras que a concentraciones por

debajo de 20 %m aumenta el consumo de amina MEA.

Figura 4. Flujo de Amina MEA a diferentes concentraciones en función de la fracción de remoción de CO2

En la Tabla 6, se muestra los ujos de

amina MEA calculados por el simu-

lador para logra la especicación del

gas natural dulce de H2S ≤ 4 ppm y CO2 < 2 %mol. A

medida que aumenta la concentración de la solución

acuosa de amina MEA el ujo de amina disminuye.

%

peso MEA Flujo de Amina

kmol/h

YCO

2

(%) YH

2

S (ppm)

15 3200 0,002 (0,2)

5

17 2900 0,002(0,2)

4

20 2750 0,002(0,2)

3

23 2650 0,001(0,1)

2

25 2550 0,001(0,1)

4

Tabla 6. Flujo de amina mínimo

En la Figura 5 se presenta la frac-

ción de recuperación de H

2

S remo-

vido en función del caudal de so-

lución de MEA a diferentes concentraciones, por

encima del caudal mínimo (caudal que logra obte-

ner un gas natural dulce por debajo de < 4 ppm H

2

S).

Figura 5. Flujo de Amina MEA a diferentes concentraciones en función de la fracción de remoción de H

2

S.

Predimensionamiento de la columna

En la Tabla 7 muestra los resultados para el caso base.

Parámetros Unidad MEA

Tipo de platos Sieve

Número de pasos

1

Número de platos 20

Espaciado de plato

M

0.6096

Porcentaje de inundación

%

0.8

Método de cálculo inundación Glitsch

Factor de espuma

0.83

Plato de cálculo 18

Diámetro de la columna

M

1.6181

Área bajante/Área columna 0.1066

Velocidad bajante m/s 0.1057

Longitud vertedero m 1.1970

Área columna

m

2

2.0564

Área activa

m

2

1.6179

Área del bajante

m

2

0.2162

Tabla 7. Resultados del Tray sizing.

El diámetro de la columna calculado está por enci-

ma de 1m, por lo cual se especica que el espaciado

de plato debe ser de 600 mm. La relación área bajan-

te/ área columna está en un valor aceptable ya que este

valor corresponde a 12 % del área de la columna. La

longitud del vertedero corresponde

al 75 % del diámetro de la columna.

La velocidad por el bajante está dentro

del valor correspondiente al intervalo su-

gerido de 0.0305-0.2135 m/s. La Tabla 8

muestra los resultados de la simulación.

Todos los parámetros obtenidos satisfa-

cen los requerimientos de la columna.

El factor de inundación está dentro del

intervalo de 70-85 % y en especial para

sistema espumoso que recomienda un

factor de 0.70. La caída de presión por

etapas o platos va desde un 0.008-0.009

bar el cual está un poco por arriba del

valor recomendado de 0.007 bar (0.1

psi) mientras que la caída de presión

de la columna esta alrededor de 0.2 bar.

Los bajantes (downcomer) tiene una

altura de backup de líquido que es me-

nor que la mitad de la suma del espa-

ciado del plato y altura de vertedero

(S+hw) como se recomienda, el cual

contribuye a asegurar de que no ocu-

rra inundación. La velocidad de líqui-

do por los bajantes está dentro del ran-

go recomendado 0.0305- .2135 m/s.

62

ISSN 2477-9105 Número 22 Vol. 2 (2019)

63

Tixi, Barahona

Resumen( Tray Ra-

ting)

Unidad MEA

Etapa de comienzo de

sección:

1

Etapa de nal de sec-

ción

20

Máximo factor de

inundación:

0.7119

Etapa: 18

Caída de presión por

etapa:

Bar 0.00958

Panel:

Caída de presión de la

sección:

Bar

0.1899

Resultados del bajante (Downcomer)

Maximum backup/

Espaciado de bandeja:

0.4871

Etapa: 19

Localización:

Backup:

m

0.2969

Máxima velocidad/

de Diseño:

Etapa: 19

Localización:

Velocidad:

m/s

0.1069

R

eferencias

1. Aspen Tehcnology, Inc ASPEN PLUS Manual, (2002), Physical Property Model. Arnold, K. &

Stewart, M., (1989).

2. Surface Production Operations. Volume 2: Design of Gas - Handling Systems and Facilities. Gulf

Publising Company Editions. Houston, Texas, E.U. pp 141-180.

3. DuPart, M.S., Bacon, T.R., y Edwards, D.J. (1963), Understanding Corrosion in Alkanolamine

Gas Treating Plants, Part 1. Hydrocarbon Processing (April): pp.80.

4. Kent R.L., Eisenberg B., (1976), Better data for amine treating, Hydrocarbon Processing,Fe-

bruary; pp. 87-90.

5. Kohl, A.L. & Riesenfeld, F.C., (1985), Gas Purification, Four Edition. Gulf Publising Company

Editions. Houston, Texas, E.U. pp. 29-109.

6. Martínez, Marcías J., (1995), Endulzamiento del gas natural, Ingeniería de gas, principios y apli-

caciones, Ingenieros Consultores S.R.L., Maracaibo, Venezuela.

7. Rojey, A., Jaffret, C., Cornot-Gandolphe, S., Durand, B., Jullians, S., Valais,M., (1997). Natural

Gas: Production processing transport. Technip-Paris Editions. France.

8. Serrano, R. A. & Zavala, C. M., (2004). Operación de una Planta Piloto de Endulzamiento de Gas

Natural. Tesis de Licenciatura. Universidad las Américas. Cholula, Puebla, México. Mayo.

9. Tennyson, R.N. and Schaaf, R.P. (1977), Guidelines Can Help Choose Proper Process for

Gas-Treating Plants, Oil & Gas J 75 (2): pp.78.

10. Treybal. R. E., (1980). Operaciones con Transferencia de Masa. Ed. Mc.Graw Hill, Europe.

CONCLUSIONES

La simulación de absorción de H2S y CO2 del gas natural

caso estudio, con la amina primaria MEA, cerró satisfac-

toriamente en su balance de materia y energía, obtenién-

dose un gas dulce con las especicaciones requeridas.

Temperaturas bajas permite evitar la degrada-

ción de la amina y evitar problemas de corrosión.

Al aumentar la concentración de la solu-

ción de amina MEA utilizada afecta al u-

jo de amina gastado ya que este disminuye.

Las especicaciones de la columna de absorción utilizadas

proporcionan una satisfactoria hidráulica de la columna.

Para cada situación en particular el simulador permite

encontrar el caudal mínimo de solución de MEA que se

debe alimentar al absorbedor para extraer la cantidad de

CO2 deseada, técnicamente es necesario trabajar con cau-

dales de solución de MEA por encima del caudal mínimo.